Từ máy móc sản xuất đến thiết bị văn phòng, mỗi hỏng hóc không được phát hiện kịp thời đều có thể kéo theo thiệt hại hàng chục triệu đồng. Nhưng với hàng trăm đầu thiết bị, việc kiểm soát thủ công là điều gần như bất khả thi.

Chính vì vậy, các phần mềm quản lý thiết bị ra đời — giúp doanh nghiệp tự động hóa việc theo dõi, bảo dưỡng và đánh giá hiệu quả sử dụng tài sản, tiết kiệm thời gian và chi phí vận hành. Dưới đây là 10 lựa chọn hàng đầu được nhiều doanh nghiệp Việt tin dùng.

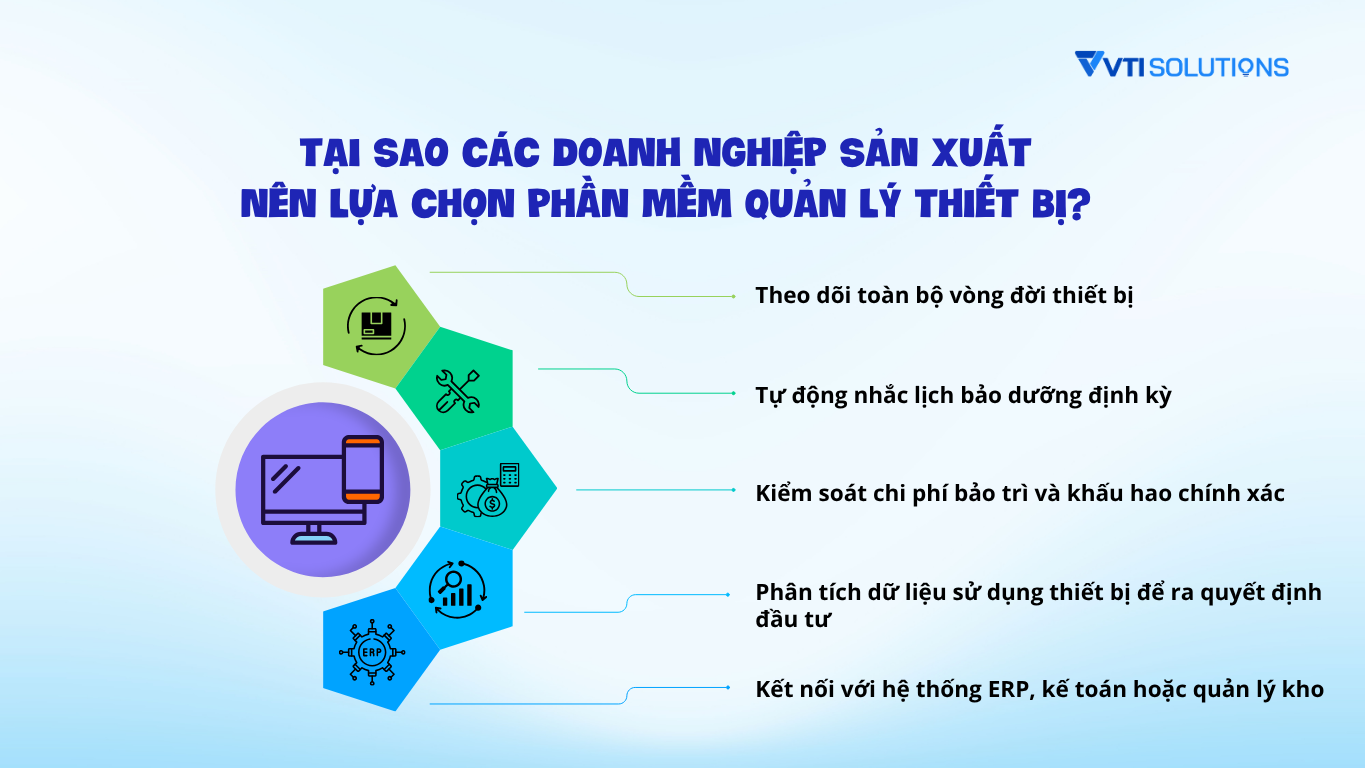

1. Tại sao các doanh nghiệp sản xuất nên lựa chọn phần mềm quản lý thiết bị?

Trong môi trường sản xuất, thiết bị chính là “xương sống” của năng suất và chất lượng. Mỗi phút ngừng máy, mỗi sai lệch nhỏ trong lịch bảo dưỡng đều có thể kéo theo thiệt hại lớn về tiến độ, chi phí và uy tín đơn hàng. Tuy nhiên, khi số lượng máy móc lên đến hàng trăm, việc quản lý thủ công bằng Excel hoặc sổ sách không còn khả thi.

Phần mềm quản lý thiết bị ra đời như một “trợ lý kỹ thuật số” giúp doanh nghiệp sản xuất:

- Theo dõi toàn bộ vòng đời thiết bị – từ lắp đặt, vận hành, bảo trì, đến thanh lý.

- Tự động nhắc lịch bảo dưỡng định kỳ, giảm rủi ro hỏng hóc bất ngờ gây dừng chuyền sản xuất.

- Kiểm soát chi phí bảo trì và khấu hao chính xác, hỗ trợ bộ phận kế toán – kỹ thuật phối hợp hiệu quả.

- Phân tích dữ liệu sử dụng thiết bị để ra quyết định đầu tư, thay thế hoặc tối ưu năng lực sản xuất.

- Kết nối với hệ thống ERP, kế toán hoặc quản lý kho, giúp dữ liệu được đồng bộ và minh bạch.

Nhờ đó, phần mềm không chỉ giúp duy trì vận hành ổn định, mà còn tăng tuổi thọ máy móc, tối ưu chi phí bảo trì và giảm tổn thất do ngừng máy, góp phần trực tiếp vào năng suất và lợi nhuận của nhà máy.

2. Một phần mềm quản lý thiết bị cần những tính năng cơ bản gì?

Khi lựa chọn phần mềm quản lý thiết bị, các doanh nghiệp sản xuất nên chú trọng vào những tính năng cơ bản sau đây để đảm bảo giải pháp thực sự mang lại hiệu quả vận hành, kiểm soát và tiết kiệm chi phí. Dưới đây là bản tóm tắt với giải thích + vì sao mỗi tính năng quan trọng:

| Quản lý tài sản |

|

| Quản lý công việc |

|

| Bảo trì định kỳ / dự phòng |

|

| Quản lý linh kiện – phụ tùng và kho |

|

| Báo cáo – phân tích dữ liệu |

|

| Khả năng truy cập di động hoặc truy cập thực địa |

|

| Tích hợp & mở rộng |

|

| Theo dõi vòng đời thiết bị |

|

3. Review top 5 phần mềm quản lý thiết bị

3.1. Hệ thống quản lý bảo trì bảo dưỡng MMSX của VTI Solutions

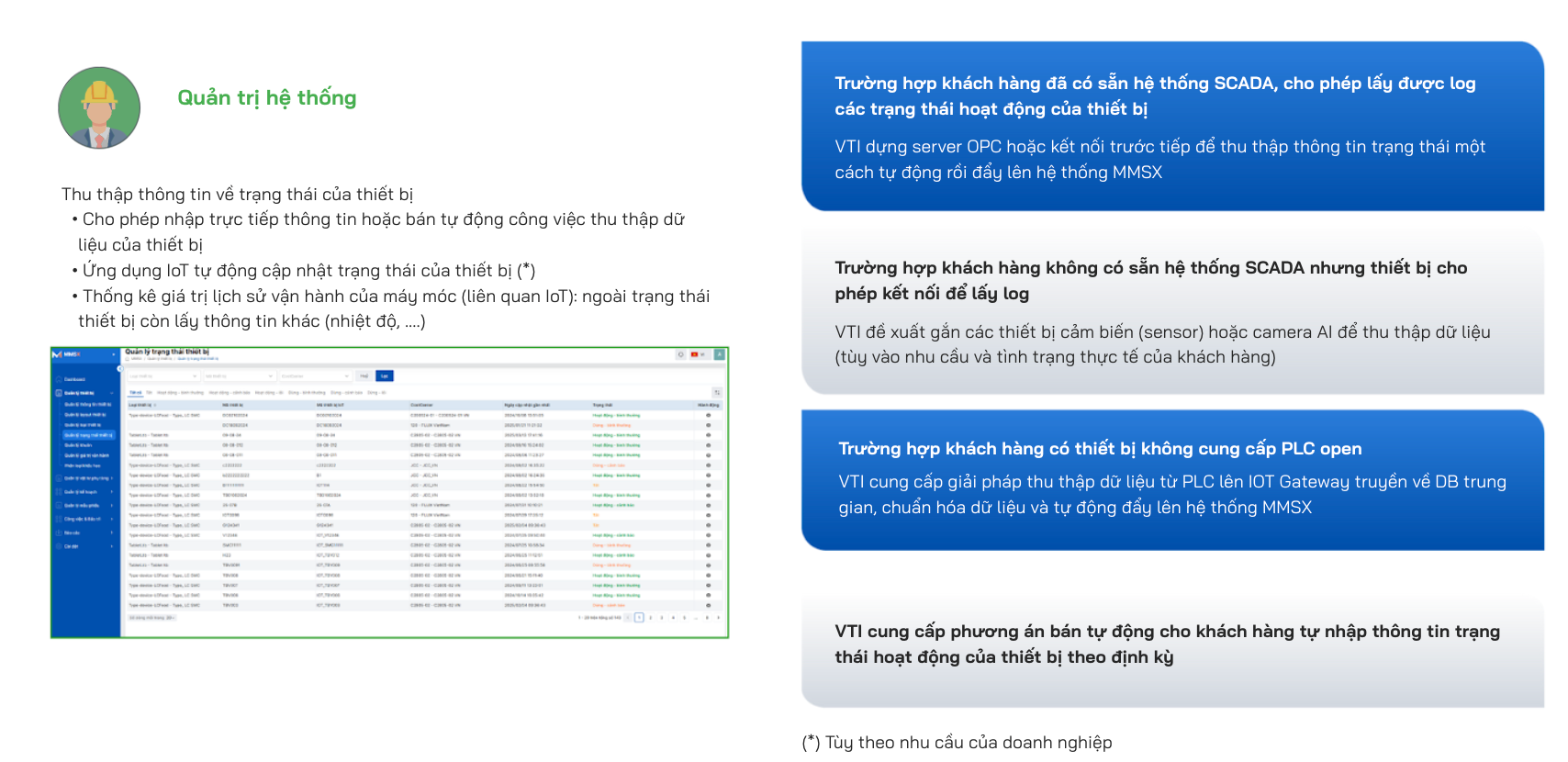

Hệ thống MMSX của VTI Solutions là giải pháp quản lý bảo trì – bảo dưỡng được phát triển chuyên biệt cho các doanh nghiệp sản xuất tại Việt Nam, thuộc bộ giải pháp tổng thể MESX.

Mục tiêu của MMSX là giúp doanh nghiệp số hóa toàn bộ quy trình quản lý thiết bị, máy móc và hoạt động bảo trì, từ khâu lập kế hoạch, thực hiện, giám sát đến đánh giá hiệu quả. Giải pháp này đặc biệt phù hợp với các ngành có quy mô sản xuất lớn như dệt may, linh kiện điện tử, cơ khí – nơi số lượng thiết bị nhiều và yêu cầu vận hành liên tục, chính xác.

Dưới đây là các nhóm tính năng nổi bật của MMSX:

| Nhóm tính năng | Nội dung chính | Lý do quan trọng |

| Master data & thiết lập hệ thống | Định nghĩa nhóm thiết bị, vật tư/linh kiện, mẫu phiếu kiểm tra, đội bảo trì, phân quyền người dùng. | Đảm bảo dữ liệu nền đúng & sạch — bước tiên quyết. |

| Quản lý thông tin thiết bị & tình trạng | Hồ sơ máy móc (thông số kỹ thuật, lịch sử), phân công thiết bị, theo dõi trạng thái real-time, dữ liệu vận hành. | Giúp thấy rõ “sức khỏe” thiết bị, lấy dữ liệu làm cơ sở bảo trì. |

| Bảo trì – bảo dưỡng – cảnh báo tự động | Lập kế hoạch bảo trì định kỳ/khác phục, cảnh báo lỗi tự động, hỗ trợ bảo trì dự đoán. | Chuyển từ phản ứng sang chủ động — giảm hỏng hóc bất ngờ. |

| Kế hoạch & tiến độ công việc | Tạo kế hoạch bảo trì, phân công, theo dõi tiến độ trực quan. | Quản lý công việc bảo trì rõ ràng, tránh bị bỏ sót. |

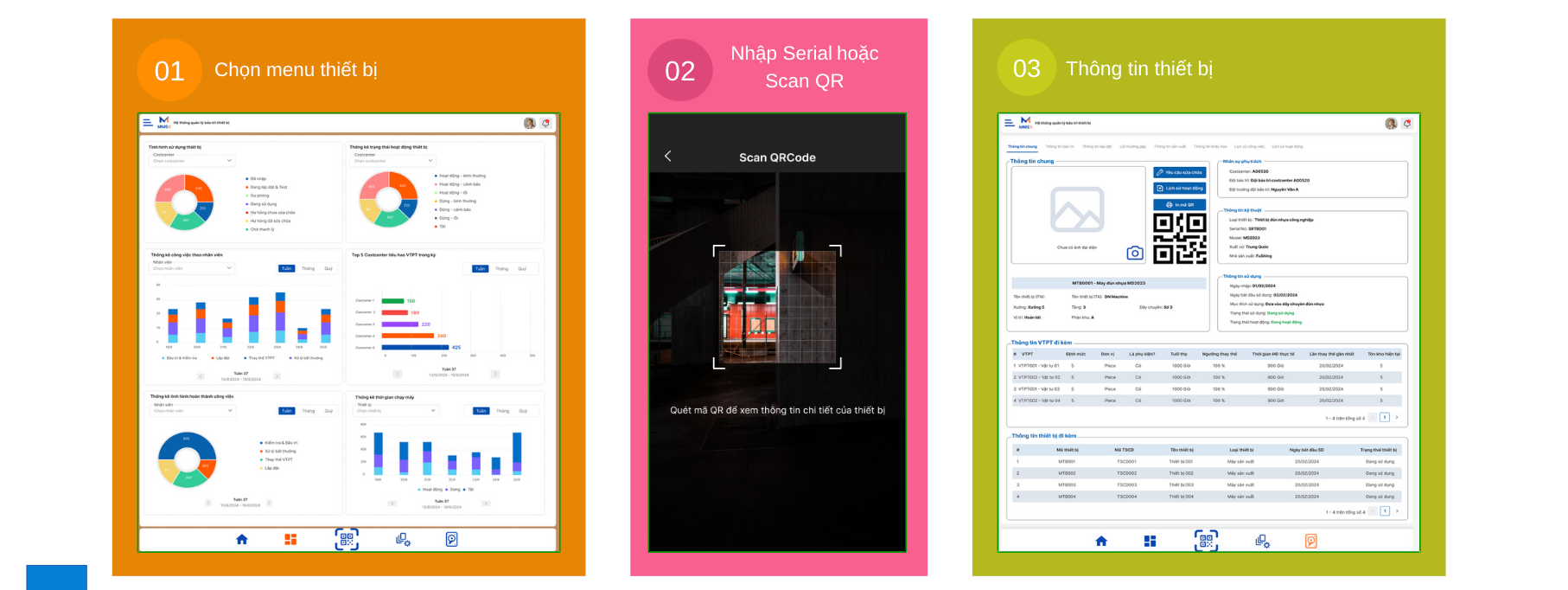

| Mobile/di động | Kỹ thuật viên tra cứu thiết bị, tải lệnh, cập nhật công việc ngay tại hiện trường. | Hỗ trợ đội bảo trì khi họ thực hiện ngoài nhà máy. |

Điểm nổi bật của MMS-X là khả năng tích hợp linh hoạt với các hệ thống ERP, MES, IoT/SCADA, giúp dữ liệu giữa các bộ phận (sản xuất – bảo trì – kho – kế toán) được đồng bộ.

Hệ thống có thể triển khai theo mô hình On-Premise tại nhà máy hoặc Cloud/SAAS trên nền tảng đám mây, đáp ứng nhu cầu của cả doanh nghiệp lớn và vừa.

Nhờ khả năng tùy biến cao và được nội địa hóa phù hợp với môi trường sản xuất Việt Nam, MMSX giúp doanh nghiệp giảm đáng kể thời gian dừng máy (downtime), tối ưu chi phí vận hành và kéo dài tuổi thọ thiết bị.

Thực tế triển khai cho thấy, các doanh nghiệp sử dụng MMSX có thể giảm đến 45% thời gian ngừng máy và tăng 25% năng suất sản xuất. Đây là một trong những giải pháp quản lý bảo trì hàng đầu Việt Nam, phù hợp với doanh nghiệp đang muốn chuyển đổi từ mô hình quản lý thủ công sang vận hành số hóa toàn diện nhà máy.

3.2. Phần mềm quản lý máy móc thiết bị MISA AMIS Tài Sản

Trong bối cảnh doanh nghiệp ngày càng chú trọng tới việc quản lý tài sản, máy móc, thiết bị một cách bài bản, MISA AMIS Tài Sản nổi bật là phần mềm do Công ty Cổ phần MISA phát triển. Đây là một trong những đơn vị hàng đầu tại Việt Nam trong lĩnh vực cung cấp các giải pháp phần mềm quản trị doanh nghiệp, luôn hướng tới mục tiêu hỗ trợ doanh nghiệp vận hành hiệu quả, minh bạch và tiết kiệm chi phí.

Phần mềm MISA AMIS Tài Sản đã và đang được ứng dụng rộng rãi, giúp hàng chục nghìn doanh nghiệp tự động hóa, chuyên nghiệp hóa công tác quản lý tài sản.

Tính năng chính:

- Quản lý tài sản cố định, máy móc, thiết bị

- Tự động theo dõi, ghi tăng/giảm, điều chuyển tài sản

- Quản lý bảo dưỡng, sửa chữa, bảo hành tài sản

- Tạo lập, in ấn hồ sơ, báo cáo tài sản nhanh chóng

- Tích hợp cảnh báo nhắc nhở khấu hao, bảo dưỡng

- Kết nối với các module khác trong hệ sinh thái MISA AMIS

- Quản lý khấu hao, tính toán giá trị còn lại, tự động cập nhật theo quy định mới nhất

| Ưu điểm | Nhược điểm |

|

|

3.3. Phân hệ Quản lý máy móc thiết bị Bravo

Phân hệ Quản lý Máy móc, Thiết bị của BRAVO cho phép doanh nghiệp quản lý toàn bộ thiết bị – máy móc, phương tiện, tài sản cố định — từ hồ sơ, vận hành, bảo dưỡng đến sửa chữa.

Nó được thiết kế để liên kết với hệ thống ERP BRAVO, hỗ trợ các phòng ban như cơ-điện, kỹ thuật, sản xuất, hành chính.

Tính năng chính của phân hệ quản lý máy móc thiết bị Bravo:

- Cập nhật và quản lý các hồ sơ của từng tài sản, thiết bị.

- Khai báo định mức tiêu hao, lập kế hoạch, chức năng cảnh báo và kiểm soát quy trình thực hiện bảo dưỡng, sửa chữa

- Cập nhật nhật trình báo hỏng, sửa chữa máy móc thiết bị, phân công giao việc và kết quả thực hiện

- Quản lý các nghiệp vụ Kho vật tư phụ tùng như Nhập xuất tồn, điều chuyển, kiểm kê…

| Ưu điểm | Nhược điểm |

|

|

3.4. Phần mềm quản lý Bảo trì thiết bị iziCMMS

iziCMMS là giải pháp CMMS (Computerized Maintenance Management System) dành cho doanh nghiệp tại Việt Nam, giúp quản lý từ việc lập kế hoạch bảo trì, vận hành máy móc – thiết bị, đến sửa chữa linh kiện, xuất nhập kho vật tư bảo trì.

Sản phẩm phù hợp với doanh nghiệp có số lượng thiết bị/máy móc lớn, cần số hóa quy trình bảo trì – giảm rủi ro ngừng máy – và đồng bộ dữ liệu giữa các bộ phận.

Tính năng chính:

- Quản lý yêu cầu bảo trì, lập kế hoạch định kỳ và khắc phục sự cố.

- Quản lý thiết bị: hồ sơ thiết bị, lịch sử vận hành/bảo trì, phân cấp thiết bị, luân chuyển – tách/ghi tăng/ghi giảm.

- Quản lý kho vật tư – phụ tùng bảo trì: xuất nhập kho, kiểm kê, theo dõi vị trí kho.

- Mobile App: cho phép kỹ thuật viên nhận công việc, cập nhật trạng thái, tra cứu lịch sử trên điện thoại/tablet.

- Báo cáo – phân tích dữ liệu: theo dõi chi phí bảo trì, tình trạng thiết bị, hiệu suất sử dụng.

- Tích hợp và phân quyền chi tiết: tương thích nhiều thiết bị, có thể tùy chỉnh theo nghiệp vụ, phân quyền người dùng linh hoạt.

| Ưu điểm | Nhược điểm |

|

|

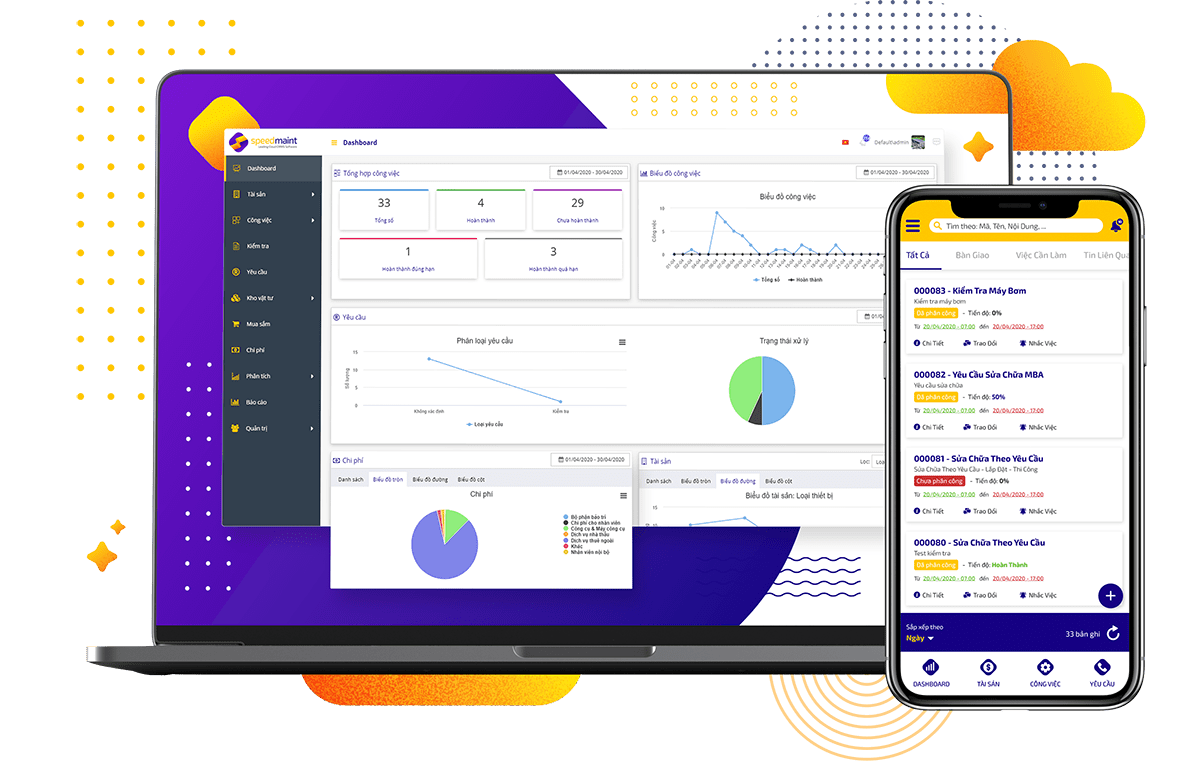

3.5. Phần mềm Quản lý Bảo trì SpeedMaint

SpeedMaint là giải pháp CMMS (Computerized Maintenance Management System) dành cho doanh nghiệp Việt Nam, giúp số hóa việc quản lý thiết bị – máy móc, lập lịch bảo trì, quản lý kho phụ tùng – vật tư và theo dõi chi phí bảo trì.

Sản phẩm đặt trọng tâm vào môi trường sản xuất, vận hành thiết bị lớn, yêu cầu quản lý chặt chẽ và minh bạch.

Tính năng chính của phần mềm:

- Quản lý hồ sơ thiết bị: thông số kỹ thuật, ngày mua, ngày lắp đặt, lịch sử vận hành/bảo trì, vòng đời thiết bị.

- Lập kế hoạch bảo trì định kỳ & khắc phục sự cố: khai báo chu kỳ bảo trì, nhắc việc, quản lý yêu cầu sửa chữa.

- Quản lý kho vật tư – phụ tùng: xuất/nhập kho, định mức tồn kho, cảnh báo tình trạng tồn kho thấp.

- Mobile App & nguồn truy cập đa nền tảng: sử dụng trên web và thiết bị di động, quét QR/barcode, kiểm tra thực địa.

- Báo cáo, dashboard & KPI: theo dõi chi phí bảo trì, tiến độ công việc, hiệu suất thiết bị, phân tích “điểm nóng”.

- Tích hợp & kết nối với hệ thống lớn: IoT, SCADA, ERP, GIS (cho phép định vị thiết bị trên bản đồ)

| Ưu điểm | Nhược điểm |

|

|

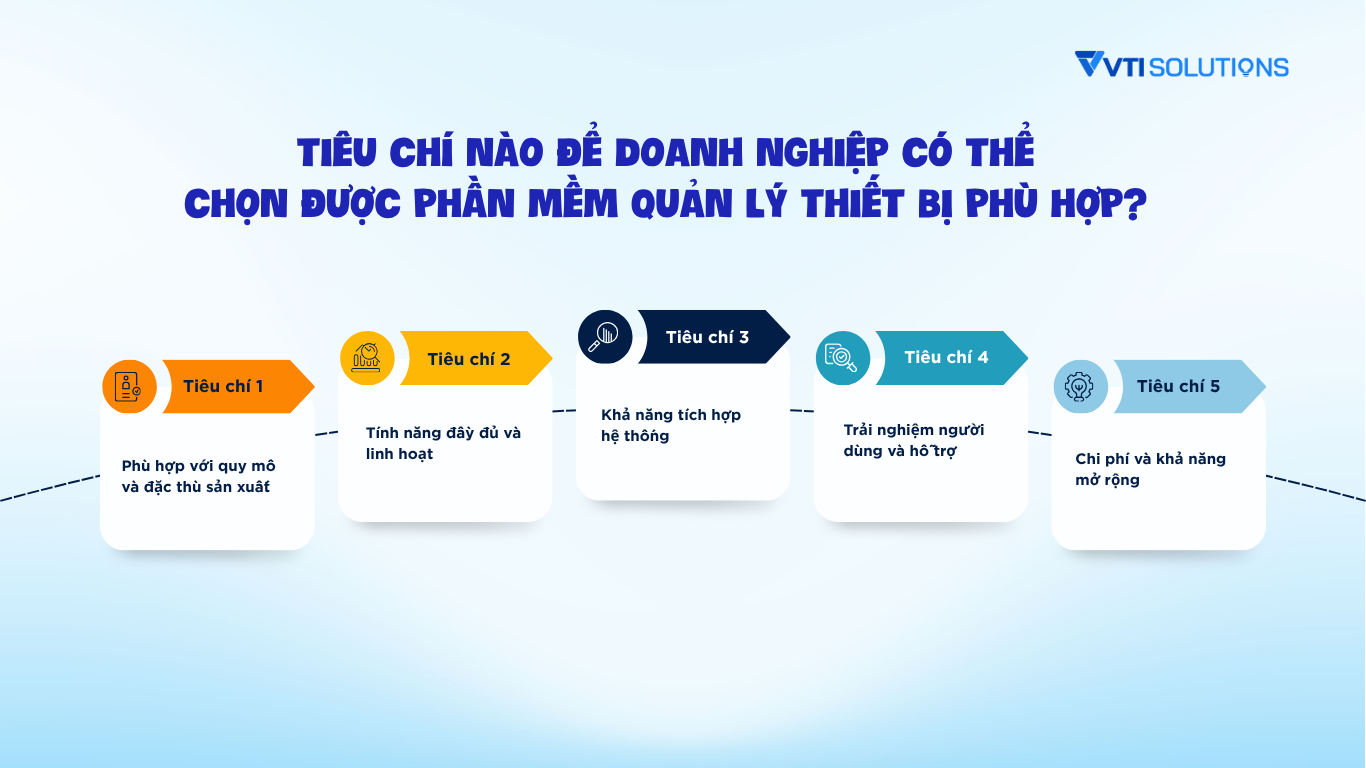

4. Tiêu chí nào để doanh nghiệp có thể chọn được phần mềm quản lý thiết bị phù hợp?

Để lựa chọn phần mềm quản lý thiết bị phù hợp, doanh nghiệp cần căn cứ vào mục tiêu quản lý, quy mô sản xuất và mức độ sẵn sàng chuyển đổi số.

Phù hợp với quy mô và đặc thù sản xuất:

-

Phần mềm cần đáp ứng đúng đặc thù ngành (ví dụ: dệt may, cơ khí, điện tử, thực phẩm…).

-

Với nhà máy quy mô lớn, nên chọn hệ thống có khả năng mở rộng và tích hợp nhiều dây chuyền, phân xưởng.

-

Với doanh nghiệp vừa và nhỏ, nên chọn giải pháp có giao diện đơn giản, dễ triển khai, chi phí hợp lý.

Tính năng đầy đủ và linh hoạt:

Để lựa chọn phần mềm quản lý thiết bị phù hợp, doanh nghiệp cần xem xét mức độ đáp ứng thực tế của giải pháp đối với nhu cầu quản lý và quy mô vận hành. Một phần mềm hiệu quả cần cho phép quản lý đầy đủ hồ sơ thiết bị (thông số kỹ thuật, lịch sử vận hành, khấu hao), lập kế hoạch và theo dõi bảo trì định kỳ hoặc đột xuất với cảnh báo lỗi tự động, quản lý vật tư – phụ tùng phục vụ sửa chữa (nhập, xuất, tồn kho, cảnh báo khi sắp hết), đồng thời theo dõi chi phí và báo cáo KPI như thời gian ngừng máy, chi phí bảo trì, hiệu suất hoạt động (OEE, MTBF…).

Khả năng tích hợp hệ thống:

-

Ưu tiên phần mềm có khả năng kết nối với ERP, MES, IoT/SCADA hoặc hệ thống kế toán, giúp dữ liệu giữa các bộ phận được đồng bộ.

-

Tích hợp giúp giảm trùng lặp nhập liệu, tự động hóa quy trình và cung cấp dữ liệu tập trung cho quản trị.

Trải nghiệm người dùng và hỗ trợ:

-

Giao diện dễ dùng, hỗ trợ tiếng Việt, có hướng dẫn chi tiết.

-

Đơn vị cung cấp có đội ngũ hỗ trợ kỹ thuật và đào tạo trong quá trình triển khai.

-

Có tài liệu hướng dẫn và cập nhật thường xuyên theo yêu cầu doanh nghiệp.

Chi phí và khả năng mở rộng:

-

Cần cân đối giữa chi phí triển khai – bảo trì với lợi ích lâu dài.

-

Nên chọn phần mềm có nhiều gói linh hoạt (theo số thiết bị, user hoặc module) để dễ mở rộng khi doanh nghiệp phát triển.

Tạm kết

Tổng kết lại, mỗi phần mềm quản lý tài sản – thiết bị đều có thế mạnh riêng tùy theo quy mô và nhu cầu của doanh nghiệp. Với những nhà máy lớn cần hệ thống đồng bộ, tích hợp sâu và quản lý đa nhà máy, MMSX của VTI Solutions hay BRAVO là lựa chọn phù hợp. Nếu doanh nghiệp muốn một giải pháp chuyên về bảo trì, dễ sử dụng và triển khai nhanh, iziCMMS hoặc SpeedMaint mang lại hiệu quả tối ưu về chi phí và vận hành. Trong khi đó, các doanh nghiệp vừa và nhỏ có thể ưu tiên những phần mềm có giao diện thân thiện, tập trung vào quản lý thiết bị cốt lõi thay vì tích hợp phức tạp. Dù lựa chọn giải pháp nào, mục tiêu cuối cùng vẫn là số hóa toàn bộ vòng đời thiết bị, tối ưu công tác bảo trì và giảm thiểu rủi ro ngừng máy – yếu tố then chốt để nâng cao năng suất và hiệu quả quản trị trong thời kỳ chuyển đổi số.

English

English 日本語

日本語