Mỗi sản phẩm xuất hiện trên thị trường đều trải qua một hành trình dài trước khi đến tay người dùng — từ một bản phác thảo thô sơ, những vòng thiết kế, thử nghiệm, cho đến sản xuất hàng loạt và cải tiến liên tục. Càng nhiều phiên bản và quy trình liên quan, việc quản lý thông tin sản phẩm càng dễ rơi vào rối rắm nếu không có một hệ thống đủ mạnh để “giữ nhịp”. Đó là lúc PLM (Product Lifecycle Management) trở thành chìa khóa giúp doanh nghiệp kiểm soát toàn bộ vòng đời sản phẩm trên một nền tảng duy nhất. Vậy PLM là gì và tại sao nó lại được xem là “trung tâm điều phối” của các doanh nghiệp sản xuất hiện đại?

1. PLM là gì?

PLM (Product Lifecycle Management) là hệ thống giúp doanh nghiệp quản lý toàn bộ vòng đời của một sản phẩm — từ lúc chỉ là ý tưởng, được thiết kế, đưa vào sản xuất, bán ra ngoài thị trường cho tới giai đoạn bảo hành và ngừng kinh doanh. Bạn có thể hiểu đơn giản: PLM là “bộ não trung tâm” lưu giữ và điều phối mọi thông tin liên quan đến sản phẩm trong suốt quá trình tồn tại của nó.

Không có PLM, mỗi phòng ban thường sẽ dùng một bản tài liệu khác nhau: phòng thiết kế dùng bản vẽ cũ, phòng sản xuất dùng bảng định mức riêng, marketing có thông số sản phẩm khác, dẫn đến sai lệch, lỗi kỹ thuật và chậm tiến độ. Khi ứng dụng PLM, doanh nghiệp có một kho dữ liệu sản phẩm tập trung, mọi bộ phận đều truy cập cùng một nguồn thông tin chính xác và mới nhất. Nhờ đó, quá trình phối hợp giữa thiết kế – R&D – sản xuất – chất lượng – marketing trở nên trơn tru, giảm lỗi, tiết kiệm chi phí và rút ngắn thời gian đưa sản phẩm ra thị trường.

Hệ thống PLM cũng có thể tự động hóa việc quản lý dữ liệu sản phẩm và tích hợp dữ liệu này với các phần mềm doanh nghiệp khác, chẳng hạn như lập kế hoạch nguồn lực doanh nghiệp (ERP) và hệ thống điều hành sản xuất (MES, Manufacturing Execution System). Chính vì điều này, giải pháp PLM phục vụ nhiều ngành công nghiệp — từ điện tử công nghệ, thực phẩm và đồ uống, mỹ phẩm chăm sóc cá nhân cho đến thiết bị y tế, hàng không vũ trụ và quốc phòng.

2. Quản lý vòng đời sản phẩm – Trọng tâm của PLM

Yếu tố trọng tâm của quản lý vòng đời sản phẩm là chính vòng đời sản phẩm, gồm 4 giai đoạn chính:

- Lên ý tưởng và phát triển kế hoạch: Vòng đời của sản phẩm bắt đầu với việc hình thành khái niệm hoặc ý tưởng cho một sản phẩm mới. Trong giai đoạn này, PLM sẽ hỗ trợ thực hiện nghiên cứu và lập kế hoạch để tạo ra sản phẩm có tiềm năng đáp ứng thị trường.

- Thiết kế sản phẩm: Sau khi lên ý tưởng thì tiếp theo là việc thiết kế mô hình, nguyên mẫu và sản phẩm thử nghiệm hoàn thiện. Trung tâm quản lý dữ liệu và thông tin sản phẩm tập trung của PLM thường được sử dụng để theo dõi tất cả quá trình trong giai đoạn này. Điều này đảm bảo rằng các quy trình làm việc chính xác.

- Sản xuất sản phẩm: Sử dụng dữ liệu từ giai đoạn trước, sản phẩm bước vào giai đoạn sản xuất. Thiết kế cuối cùng được chuyển đến nhà máy để lắp ráp và sản xuất. PLM có thể theo dõi các dữ liệu chẳng hạn như nguồn cung nguyên vật liệu, chi phí, quốc gia xuất xứ, hạn ngạch năng suất, thời gian,…để giúp doanh nghiệp quản lý quá trình sản xuất và chuẩn bị cho giai đoạn tiếp theo.

- Phân phối, bảo trì và tái chế sản phẩm: Đây là giai đoạn cuối cùng của vòng đời sản phẩm, bao gồm việc nhập kho sản phẩm cuối cùng, phân phối đến các kênh bán hàng khác nhau, hỗ trợ dịch vụ khách hàng hoặc loại bỏ và tái chế. Trước khi chu kỳ bắt đầu lại với một sản phẩm mới, PLM thu thập thông tin về hiệu suất của sản phẩm để có thể hiểu chính xác cách cải thiện sản phẩm cho chu kì sau này.

3. Chức năng của PLM

PLM đóng một vai trò xuyên suốt trong nhà máy sản xuất bằng cách giúp tối ưu hóa các quy trình sản xuất sản phẩm. Để làm được điều này, nó dựa vào 3 chức năng chính:

- Quản lý dữ liệu sản phẩm

-

- Tập trung thông tin sản phẩm trong không gian ảo chuyên dụng (thông số kỹ thuật và chức năng, kế hoạch, báo cáo sản xuất, hóa đơn nguyên vật liệu BOM, tài liệu chất lượng, danh mục, hỗ trợ khách hàng, v.v.).

- Quản lý phiên bản để đảm bảo khả năng truy xuất của các sửa đổi liên tiếp

- Quản lý quyền truy cập được cá nhân hóa cho mỗi nhân viên

- Quản lý quy trình sản phẩm (sửa đổi kỹ thuật, chu kỳ xác nhận tài liệu, xây dựng và kiểm soát gói tài liệu, quản lý các hoạt động bảo trì, v.v.)

- Tổ chức, giám sát và đo lường sự phát triển của các dự án bằng cách phân công nhiệm vụ (hoặc hoạt động) cho các thành viên trong nhóm.

- Trao quyền cho nhân viên bằng cách cung cấp cho họ khả năng hiển thị thông tin cần thiết, các nhiệm vụ trước đó và những kết quả có thể đạt được.

- Chia sẻ quan điểm trong một nhóm về các giai đoạn của quy trình và các yếu tố liên quan.

- Tích hợp phần mềm và hệ thống hiện có trong công ty để dễ dàng nhập và xuất dữ liệu (CAD, PDM, ERP, GPAO, CMMS, v.v.)

4. PLM tích hợp với hệ thống Quản lý doanh nghiệp

Những phần mềm phù hợp có thể được sử dụng để tích hợp với PLM trong nhà máy để làm việc trên tất cả các quy trình sản phẩm từ lập kế hoạch và sản xuất đến kiểm soát, bán hàng và dịch vụ. Các hệ thống được đề xuất tích hợp:

-

- Hệ thống hoạch định nguồn lực doanh nghiệp (ERP): Tích hợp với hệ thống ERP đảm bảo rằng quá trình sản xuất nhận được thiết kế được phát hành mới nhất, loại bỏ các vấn đề thu hồi sản phẩm lỗi.

- Các giải pháp thiết kế kỹ thuật: Tích hợp với các giải pháp thiết kế như CAD cơ khí (MCAD) và phần mềm tự động hóa thiết kế điện tử (EDA) giúp tăng tốc phát triển bằng cách đảm bảo rằng tất cả các thành phần hoạt động cùng nhau và như được thiết kế.

- Hệ thống quản lý quan hệ khách hàng (CRM): Tích hợp với hệ thống CRM cung cấp cho nhóm sản phẩm quyền truy cập tập trung vào phản hồi và dữ liệu quan trọng của khách hàng. Điều này có thể giúp cung cấp thêm thông tin về quy trình phát triển và chất lượng sản phẩm cũng như cải thiện sự hài lòng của khách hàng.

- Các hệ thống nền tảng khác: Tùy vào các giai đoạn của quy trình và các yếu tố liên quan, bạn hoàn toàn có thể kết hợp với các hệ thống và phần mềm khác để nâng cao hiệu quả trong sản xuất sản phẩm.

Khi này tất cả dữ liệu và quy trình đều được ghi lại để tạo thành cơ sở dữ liệu trung tâm và có thể truy cập vào các bộ phận liên quan doanh nghiệp, qua đó tạo nên một quy trình sản xuất hoạt động hiệu quả trong thời gian thực.

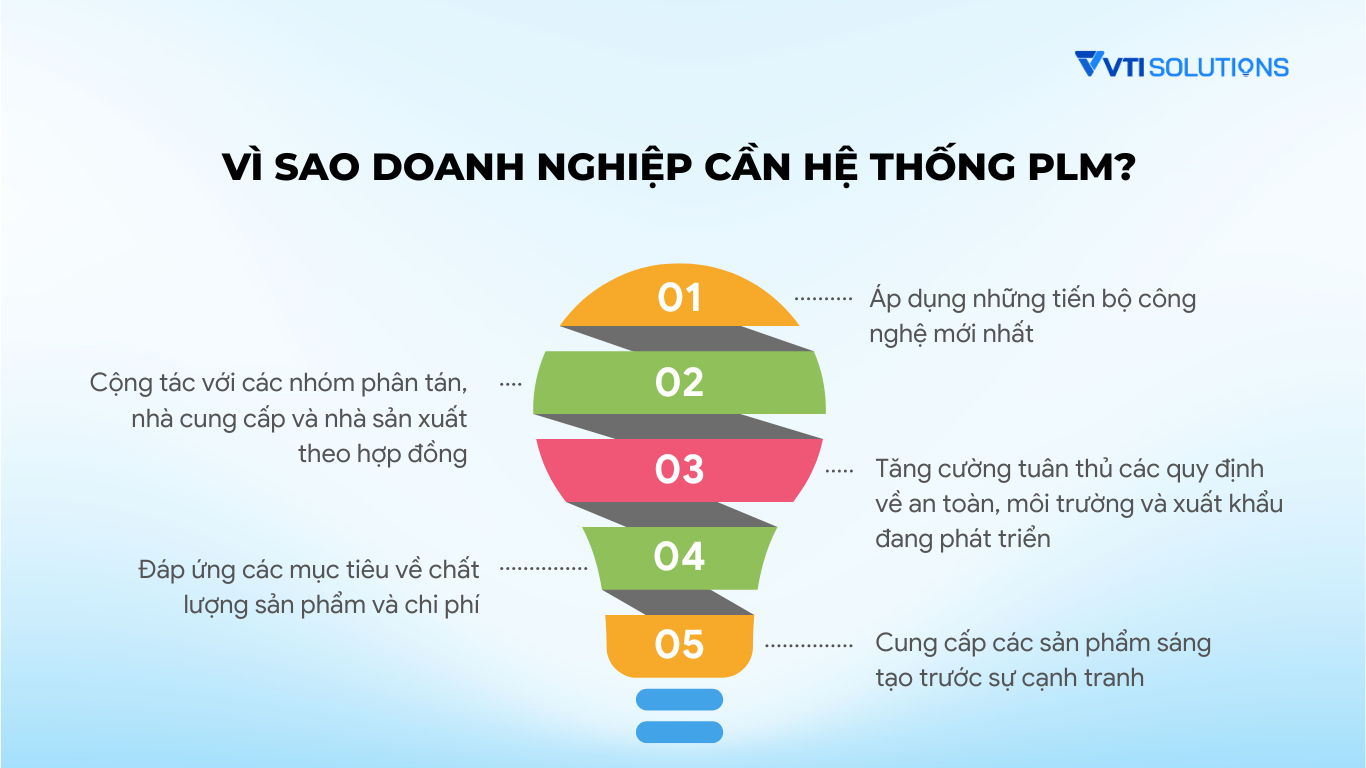

5. Vì sao doanh nghiệp cần hệ thống PLM?

Trong thời đại đổi mới liên tục và toàn cầu hóa, các yêu cầu của thị trường về sản phẩm ngày càng cao, các nhà sản xuất đang tập trung vào quan hệ đối tác với các công ty trong chuỗi cung ứng để nâng cao hiệu quả sản xuất và giảm chi phí liên quan.

Cho dù bạn là một công ty khởi nghiệp nhỏ hay công ty nằm trong danh sách Fortune 500, phần mềm PLM giải quyết những thách thức phổ biến mà hầu hết các nhà sản xuất hiện nay phải đối mặt:

- Áp dụng những tiến bộ công nghệ mới nhất (ví dụ: IoT, AI, robot)

- Cộng tác với các nhóm phân tán, nhà cung cấp và nhà sản xuất theo hợp đồng

- Tăng cường tuân thủ các quy định về an toàn, môi trường và xuất khẩu đang phát triển

- Đáp ứng các mục tiêu về chất lượng sản phẩm và chi phí

- Cung cấp các sản phẩm sáng tạo trước sự cạnh tranh

Bằng cách chọn phần mềm PLM phù hợp, các công ty có thể giải quyết những thách thức này và đưa ra giải pháp hỗ trợ vòng đời từ đầu đến cuối của sản phẩm – từ lên ý tưởng đến quản lý yêu cầu, thiết kế sản phẩm, công nghiệp hóa đến bảo trì và loại bỏ. Để thực sự thành công với PLM, cần phải có một hệ thống có thể ở cả thượng nguồn và hạ nguồn trong chuỗi cung ứng để giữ cho dòng chảy và kiểm soát thông tin hiệu quả nhất có thể.

6. Lợi ích của PLM trong quản lý vòng đời sản phẩm

PLM mang đến một hệ thống quản trị tập trung, giúp doanh nghiệp nhìn rõ toàn bộ hành trình của sản phẩm từ lúc hình thành ý tưởng đến khi kết thúc vòng đời. Nhờ thống nhất dữ liệu, tối ưu quy trình và giảm sai lệch giữa các bộ phận, PLM trở thành “xương sống” trong quản lý sản phẩm hiện đại, đặc biệt với những doanh nghiệp có nhiều phiên bản, nhiều công đoạn và yêu cầu thay đổi liên tục.

Lợi ích chính của PLM gồm:

- Rút ngắn thời gian đưa sản phẩm ra thị trường (Time-to-Market) nhờ quy trình thiết kế – phê duyệt – sản xuất mượt mà, tránh lặp lại công việc.

- Giảm lỗi và giảm chi phí bằng cách đảm bảo mọi bộ phận dùng đúng phiên bản dữ liệu mới nhất.

- Quản lý thay đổi (ECN/ECO) rõ ràng, giúp doanh nghiệp kiểm soát tác động mỗi khi chỉnh sửa thiết kế hoặc thông số kỹ thuật.

- Tăng khả năng phối hợp đa phòng ban, tránh tình trạng thiết kế một kiểu – sản xuất một kiểu.

- Tối ưu quản lý tài liệu và dữ liệu kỹ thuật, đặc biệt là BOM, bản vẽ CAD, mô hình 3D, thông số sản phẩm.

- Hỗ trợ đổi mới & R&D, vì có thể theo dõi hiệu quả các phiên bản sản phẩm, thử nghiệm và cải tiến liên tục.

- Nâng cao chất lượng sản phẩm, nhờ kiểm soát quy trình từ thiết kế đến sản xuất và hậu mãi.

- Dễ dàng mở rộng danh mục sản phẩm mà không gây “vỡ hệ thống”, phù hợp với doanh nghiệp tăng trưởng nhanh.

- Tích hợp tốt với ERP, MES, MRP, tạo chuỗi quản trị xuyên suốt từ thiết kế đến sản xuất – bán hàng – tồn kho.

7. Sự khác biệt giữa hệ thống ERP và PLM

Để hiểu rõ vai trò của PLM trong doanh nghiệp, đặc biệt là trong ngành sản xuất, nhiều người thường nhầm lẫn giữa PLM và ERP vì cả hai đều quản lý dữ liệu và quy trình. Tuy nhiên, mỗi hệ thống lại phục vụ những mục tiêu hoàn toàn khác nhau trong chuỗi giá trị sản phẩm.

| Tiêu chí | PLM (Product Lifecycle Management) | ERP (Enterprise Resource Planning) |

| Mục tiêu chính | Quản lý toàn bộ vòng đời sản phẩm, từ ý tưởng → thiết kế → phát triển → cải tiến | Quản lý vận hành doanh nghiệp: tài chính, mua hàng, bán hàng, kho, nhân sự… |

| Giai đoạn tập trung | Giai đoạn trước sản xuất (R&D, thiết kế, BOM, tài liệu kỹ thuật) | Giai đoạn sau sản xuất (sản xuất, kho, kế toán, đơn hàng, dòng tiền) |

| Dữ liệu quản lý | Bản vẽ CAD, mô hình 3D, BOM kỹ thuật, yêu cầu thay đổi (ECN/ECO), phiên bản sản phẩm | Số liệu tài chính, đơn hàng, tồn kho, lương, bán hàng, mua hàng, kế toán |

| Giải quyết bài toán gì? | Giảm lỗi thiết kế, tăng tốc R&D, chuẩn hóa sản phẩm, quản lý thay đổi | Tối ưu vận hành, giảm chi phí, kiểm soát dòng tiền và nguồn lực |

| Nhóm sử dụng chính | Kỹ sư, R&D, thiết kế, QA/QC, sản xuất (giai đoạn chuẩn bị) | Kế toán, kho, sản xuất, bán hàng, nhân sự, ban lãnh đạo |

| Lợi ích cốt lõi | Sản phẩm tốt hơn, ra thị trường nhanh hơn, thông tin thiết kế thống nhất | Vận hành trơn tru, dữ liệu tài chính & kho chính xác, giảm lãng phí |

| Ảnh hưởng đến doanh nghiệp | Tác động đến chất lượng và khả năng đổi mới sản phẩm | Tác động đến hiệu quả hoạt động và lợi nhuận |

| Thời điểm áp dụng | Khi doanh nghiệp có nhiều dòng sản phẩm, yêu cầu thiết kế phức tạp, thay đổi kỹ thuật thường xuyên | Khi doanh nghiệp cần quản lý toàn bộ hoạt động nội bộ, đặc biệt là tài chính – kho – mua bán |

| Tính tích hợp | Tích hợp với CAD, MES, ERP để chuyển dữ liệu sản phẩm sang sản xuất | Tích hợp với PLM, CRM, MES để vận hành chuỗi cung ứng hoàn chỉnh |

8. Làm thế nào để áp dụng hệ thống PLM vào nhà máy của bạn?

Việc triển khai áp dụng hệ thống quản lý vòng đời sản phẩm PLM thoạt đầu có vẻ là một nhiệm vụ khó khăn, nhưng đây chính là một trong những bước tiến quan trọng trong quá trình chuyển đổi kỹ thuật số nhà máy sản xuất. Dưới đây là 3 bước gợi ý cơ bản:

- Thiết lập mục tiêu rõ ràng

Việc đầu tiên là doanh nghiệp phải xác định được mục tiêu cụ thể khi áp dụng PLM vào hoạt động sản xuất. Mỗi hệ thống PLM đều có khả năng riêng và bạn cần tìm ra khả năng nào phù hợp với cách vận hành nhà máy của mình và xác định cách mà hệ thống sẽ giúp bạn đạt được.

- Lập kế hoạch chuẩn bị kỹ càng

Một điều cực kỳ quan trọng là công ty sản xuất của bạn phải chuẩn bị kỹ cho quá trình này. Bởi ngoài việc triển khai hoạt động, doanh nghiệp cần phải thiết lập định hướng chiến lược hợp lý. Mặt khác, nền tảng PLM là sự kết hợp các yếu tố phần mềm, con người và quy trình lại với nhau và do đó đảm bảo rằng mọi yếu tố trên đều được xem xét kỹ càng. Khi đáp ứng các nhu cầu trên, việc triển khai hệ thống PLM sẽ mang lại nhiều lợi ích tối đa cho hoạt động sản xuất của doanh nghiệp.

- Lựa chọn nhà cung cấp dịch vụ triển khai PLM phù hợp

Có rất nhiều công ty phần mềm PLM khác nhau, vì vậy điều quan trọng là phải chọn một công ty phù hợp để hợp tác. Hãy chắc chắn nghiên cứu độ tin cậy và kinh nghiệm của họ. Bạn cũng muốn tìm kiếm một nhà cung cấp thường xuyên cải tiến và cập nhật sản phẩm của họ và luôn cập nhật những thay đổi mới nhất.

9. Kết nối PLM với hệ thống điều hành sản xuất MESX – Hoàn thiện chuỗi quản trị sản phẩm đến sản xuất

PLM (Product Lifecycle Management) là hệ thống giúp doanh nghiệp quản lý toàn bộ vòng đời của một sản phẩm — từ lúc hình thành ý tưởng, thiết kế, R&D, chuyển giao sản xuất cho đến khi sản phẩm được bán ra, bảo hành và kết thúc vòng đời. Tuy nhiên, để dữ liệu từ PLM thực sự “chạy được” trong nhà máy, doanh nghiệp cần một hệ thống có khả năng điều hành, giám sát và tối ưu hoạt động sản xuất theo thời gian thực. Đây chính là lúc MESX của VTI Solutions trở thành “cánh tay nối dài” quan trọng trong toàn bộ chuỗi quản trị sản phẩm – sản xuất.

MESX là hệ thống điều hành sản xuất thế hệ mới, cho phép doanh nghiệp:

- Giám sát sản xuất theo thời gian thực (real-time monitoring)

- Theo dõi năng suất, chất lượng, OEE ngay tại xưởng

- Quản lý công đoạn, nhân sự, máy móc, vật tư

- Kết nối đồng bộ với PLM, ERP để đảm bảo dữ liệu sản phẩm – định mức – quy trình luôn nhất quán

- Tự động hóa báo cáo, cảnh báo lỗi, giảm thời gian dừng máy và lãng phí

Nói cách khác, PLM quản lý “não bộ” của sản phẩm, còn MESX quản lý “nhịp tim” của nhà máy. Khi kết hợp cùng nhau, doanh nghiệp có được một chuỗi sản xuất liền mạch: thiết kế đúng → sản xuất đúng → chất lượng đúng → giao hàng đúng hạn.

Nếu doanh nghiệp của bạn đang muốn số hóa sản xuất, tối ưu năng suất và tạo ra một nhà máy vận hành thông minh, hãy đăng ký trải nghiệm MESX ngay hôm nay để được tư vấn và demo miễn phí.

Kết luận

PLM chính là giải pháp giúp tối ưu hóa quá trình quản lý vòng đời sản phẩm cũng như đóng vai trò là chìa khóa giúp kết nối nhà sản xuất với nhà cung ứng và khách hàng. Khi đã hiểu được tầm quan trọng của PLM, doanh nghiệp bạn sẽ có cơ hội tiếp cận một quy trình tối ưu hóa sản xuất một cách chuẩn chuẩn mực và hiện đại.

Tuy nhiên, việc áp dụng PLM vào trong sản xuất cần có một kế hoạch cụ thể rõ ràng. Do đó, việc lựa chọn các nhà cung cấp dịch vụ PLM uy tín không chỉ giúp việc triển khai diễn ra thành công mà họ có thể trở thành đối tác làm việc lâu dài với doanh nghiệp bạn.

English

English 日本語

日本語