Ngày nay ngành công nghiệp sản xuất càng phát triển đòi hỏi các doanh nghiệp cần phải trang bị các thiết bị máy móc chất lượng và hiệu quả. Tuy nhiên, trong suốt quá trình sử dụng, nhà sản xuất cũng cần có một kế hoạch cụ thể để bảo trì phòng khi máy móc gặp trục trặc hoặc hỏng hóc. Do đó, giải pháp bảo trì sản xuất toàn diện TPM chính là một sự lựa chọn tuyệt vời.

1. TPM là gì?

TPM (Total Productive Maintenance) hay còn gọi là Bảo trì năng suất toàn diện là một phương pháp quản lý và bảo dưỡng thiết bị trong sản xuất. Mục tiêu của TPM là đảm bảo máy móc luôn hoạt động ổn định, giảm sự cố hỏng hóc, tăng năng suất và chất lượng sản phẩm.

Khác với cách bảo trì truyền thống chỉ do bộ phận kỹ thuật phụ trách, TPM nhấn mạnh việc mọi nhân viên (từ công nhân, kỹ thuật đến quản lý) đều tham gia vào quá trình bảo dưỡng và cải tiến thiết bị. Điều này giúp nâng cao ý thức trách nhiệm, đồng thời phát hiện và xử lý vấn đề ngay từ sớm.

TPM có thể áp dụng trong một số ngành công nghiệp nhưng được sử dụng phổ biến nhất trong lĩnh vực sản xuất, chủ yếu là do cách tiếp cận triệt để và độc đáo của nó trong việc bảo trì thiết bị.

Ra đời vào năm 1961 bởi công ty Nippon Denso của Nhật Bản – một nhà cung cấp ngành công nghiệp ô tô, TPM được kì vọng trở thành phương pháp để phục vụ và cải thiện hệ thống sản xuất và chất lượng. Tuy vậy từ cuối thế kỉ 20, cùng với sự phát triển của xu hướng giảm lãng phí sản xuất, hệ thống TPM bắt đầu trở nên liên kết hơn (thậm chí trở thành một phần của Sản xuất tinh gọn – Lean Manufacturing).

Một yếu tố làm cho TPM có liên quan đặc biệt đến các quy trình sản xuất là Hiệu quả Tổng thể của Thiết bị OEE. Phương pháp này tìm cách xác định phần trăm thời gian sản xuất theo kế hoạch có hiệu quả, nhằm mục đích theo dõi tiến trình hướng tới “sản xuất hoàn hảo” với điểm số từ thấp tới 40% đối với các hệ thống kém hiệu quả đến 100% đối với sản xuất hoàn hảo.

2. 8 trụ cột chính của TPM

TPM tập trung vào việc duy trì, cải tiến và tham gia trong một khuôn khổ bao gồm tám trụ cột:

2.1. Cải tiến tập trung (Kobetsu Kaizen)

Trụ cột đầu tiên cung cấp kế hoạch chi tiết rõ ràng cho các nỗ lực quản lý cải tiến của doanh nghiệp trong việc phân tích vấn đề bằng cách xác định nguyên nhân gốc rễ, thiết lập mức độ ưu tiên và liệt kê các giải pháp. Trong trụ cột này, bạn cũng có thể phát hiện các xu hướng và đưa ra các phản ứng phù hợp.

Mục đích chính của việc cải tiến liên tục là loại bỏ những yếu tố “tổn thất”’ (điểm dừng tạm thời, thời gian chết, lỗi phát sinh, vấn đề an toàn, khiếu nại của khách hàng v.v.).

Các công cụ hoặc cách tiếp cận hữu ích cho giai đoạn TPM đầu tiên này bao gồm:

- Làm việc nhóm để đưa ra các phương án

- Sơ đồ Ishikawa

- Phân tích hiện tượng & cơ chế (PM)

- Các sơ hồ, biểu đồ hiển thị

2.2. Bảo trì tự chủ (Jishu Hozen)

Trụ cột này thiết lập mối liên hệ giữa quyền sở hữu và nâng cao trình độ kiến thức kỹ thuật. Bằng cách thực hiện các hoạt động bảo trì, người lao động trở nên có trách nhiệm hơn đối với công việc và thời gian ngừng hoạt động được giảm bớt do không cần đợi nhân viên bảo trì vì họ có thể khắc phục các sự cố đơn giản có thể xảy ra theo thời gian.

Mặt khác, nhân viên bảo trì sẽ quan tâm hơn đến các vấn đề đòi hỏi khả năng kỹ thuật cao hơn như thay thế và bảo dưỡng các bộ phận bên trong. Họ cũng sẽ thực hiện bảo trì theo lịch trình hoặc kế hoạch, có nghĩa là sản xuất sẽ không bị gián đoạn một cách không cần thiết.

2.3. Bảo trì theo kế hoạch

Bảo trì theo kế hoạch tập trung chủ yếu vào việc bảo dưỡng định kỳ bằng các dịch vụ kỹ thuật. Mục tiêu là giảm thiểu thời gian ngừng hoạt động không mong muốn và duy trì chất lượng sản phẩm và mức năng suất phù hợp với nguồn lực và loại bỏ các điều kiện làm việc không an toàn.

Các cách để tối ưu hóa việc bảo trì theo kế hoạch bao gồm:

- đào tạo người vận hành đúng cách

- dự đoán các kiểu hao mòn

- ghi lại công việc bảo trì trong một hệ thống thông tin có cấu trúc tốt

2.4. Quản lý thiết bị / sản phẩm ban đầu

Quản lý thiết bị / sản phẩm ban đầu tập trung vào việc tối ưu hóa thiết kế của các hệ thống hoặc sản phẩm mới. Giai đoạn này bao gồm hai phần riêng biệt:

- Quản lý thiết bị ban đầu (EEM)

- Quản lý sản phẩm ban đầu (EPM)

Mục tiêu là:

- giảm thời gian đưa ra thị trường (TTM)

- đảm bảo chất lượng, tốc độ sản xuất và độ tin cậy nhất quán

- giảm thiểu tổng chi phí sở hữu

- tạo ra một môi trường làm việc an toàn và lành mạnh

2.5. Giáo dục và đào tạo

TPM hoàn toàn dựa vào kiến thức và kỹ năng của nhân viên của nhà sản xuất. Mục tiêu của trụ cột này là chuyển đổi công ty thành một “tổ chức học tập”, nơi nhân viên nên có cơ hội học hỏi lẫn nhau, không ngừng chia sẻ và lưu giữ kiến thức. Tất nhiên, để đạt được hiệu suất tối ưu và nâng cao năng lực của mỗi thành viên, cần phải được đào tạo thích hợp để trang bị cho mỗi thành viên kiến thức lý thuyết và thực hành làm việc với máy móc và thiết bị.

2.6. Quản lý chất lượng

Trụ cột này tập trung vào việc thiết lập một chương trình nâng cao mức chất lượng sản phẩm - sự cân bằng giữa các quy trình ổn định và tổn thất tối thiểu. Chất lượng ở đây không chỉ máy móc và chất lượng vật liệu, mà còn cả con người và điều kiện làm việc (quy trình và môi trường làm việc an toàn và dễ chịu).

Ngoài ra, quản lý chất lượng còn loại bỏ các khuyết tật. Điều này được thực hiện bằng cách xác định các nguyên nhân gốc rễ gây ra hỏng hóc thiết bị và loại bỏ các vấn đề lặp lại.

2.7. Sức khỏe, an toàn và môi trường (SHE)

TPM không chỉ tập trung vào máy móc mà còn tập trung vào con người. Trụ cột thứ bảy này đề cập đến thành phần con người trong các quy trình hoạt động – sức khỏe, an toàn và môi trường. TPM luôn hướng tới việc duy trì một môi trường làm việc an toàn cho nhân viên. An toàn là trên hết: cải thiện sản xuất không nên đi kèm với cái giá là tăng nguy cơ tai nạn.

2.8. Hành chính & văn phòng

Mặc dù TPM chủ yếu tập trung vào sản xuất và chế tạo, nhưng điều quan trọng là đừng quên các phòng hành chính và văn phòng. Rốt cuộc, chính từ những khu vực này mà các quy trình sản xuất thường được quản lý.

Giống như phần còn lại của các nhóm và quy trình sản xuất, các chức năng quản lý và hành chính cũng phải được cải thiện năng suất. Điều này bao gồm xác định và loại bỏ tổn thất và đóng góp vào hiệu suất chung của nhà máy.

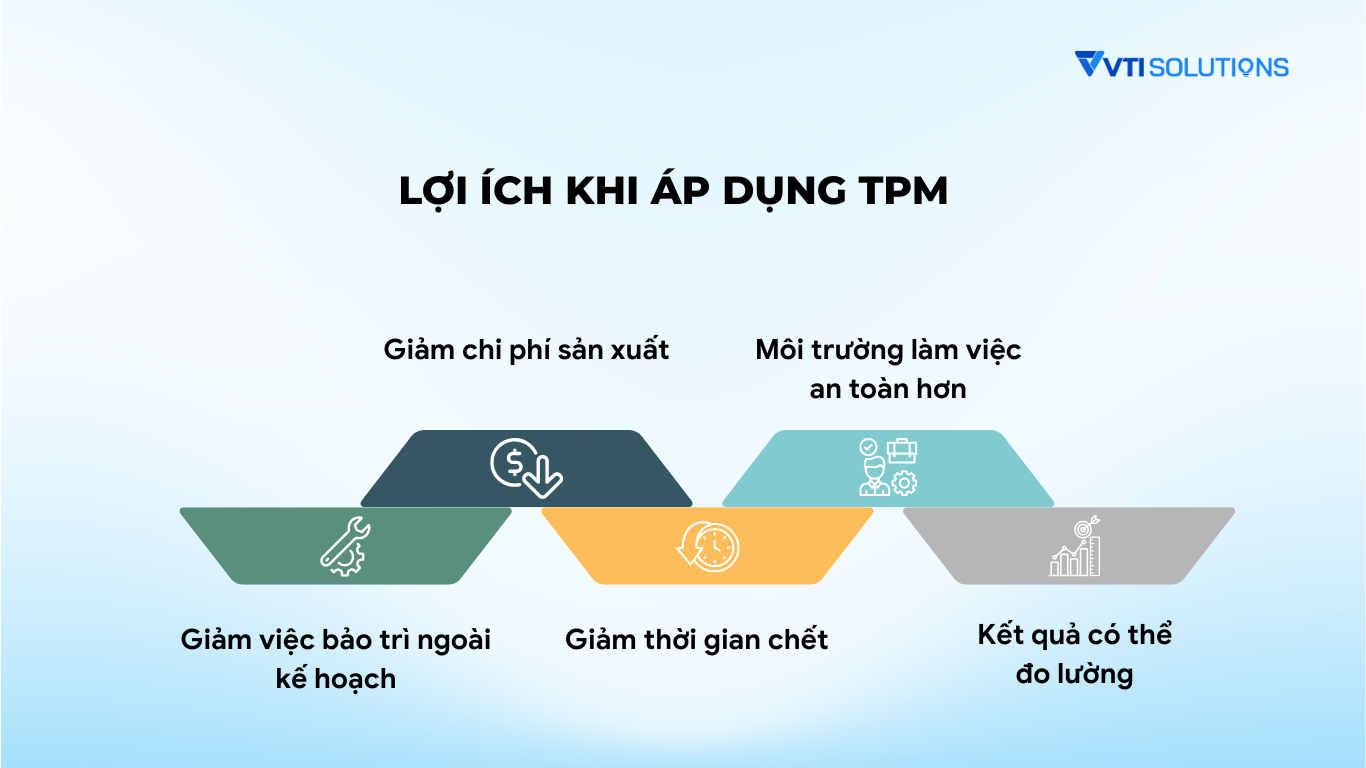

3. Lợi ích khi áp dụng TPM?

TPM có nhiều lợi ích, đó là lý do tại sao việc triển khai TPM chắc chắn đáng doanh nghiệp bạn được xem xét. Dưới đây là một trong những lý do:

- Giảm việc bảo trì ngoài kế hoạch: Khi được triển khai đúng cách, TPM có thể giảm việc bảo trì ngoài kế hoạch bằng việc giới thiệu một cách tiếp cận có cấu trúc và kế hoạch hơn để bảo trì cũng như nâng cao ý thức và sự liên kết những người vận hành sử dụng thiết bị và máy móc của bạn.

- Giảm chi phí sản xuất: Máy móc thiết bị bị lỗi, hỏng hóc tốn kém chi phí. Nhung TPM hỗ trợ tăng hiệu quả của máy móc của bạn do đó giảm chi phí bảo trì và sản xuất, đồng thời tăng lợi nhuận và lợi tức đầu tư (ROI).

- Giảm thời gian chết: Vì TPM giới thiệu các quy trình kiểm soát chất lượng liên tục và có cấu trúc, máy móc của bạn sẽ ít bị ảnh hưởng bởi thời gian ngừng hoạt động hoặc lỗi. Các quy trình sẽ ít bị đình trệ hơn và bạn sẽ duy trì mức năng suất cao hơn.

- Môi trường làm việc an toàn hơn: TPM cũng giải quyết các vấn đề con người, nó tạo nên một môi trường làm việc an toàn hơn. Nhân viên phải giữ cho nơi làm việc của họ gọn gàng, ngăn nắp và có tổ chức, điều này làm giảm khả năng xảy ra tai nạn lao động. Hơn nữa, TPM tập trung nhiều vào việc nâng cao nhận thức về an toàn trong lực lượng lao động của tổ chức

- Kết quả có thể đo lường: Một lợi ích quan trọng khác là các kết quả trực quan có thể đo lường được. Các mục tiêu TPM được đo lường bằng cách sử dụng hiệu quả tổng thể của thiết bị (OEE) – một tiêu chuẩn trong ngành sản xuất. Số liệu này tính đến tính khả dụng, hiệu suất và chất lượng của máy móc của doanh nghiệp và cung cấp một khuôn khổ chung để đánh giá hiệu quả và chất lượng quy trình sản xuất.

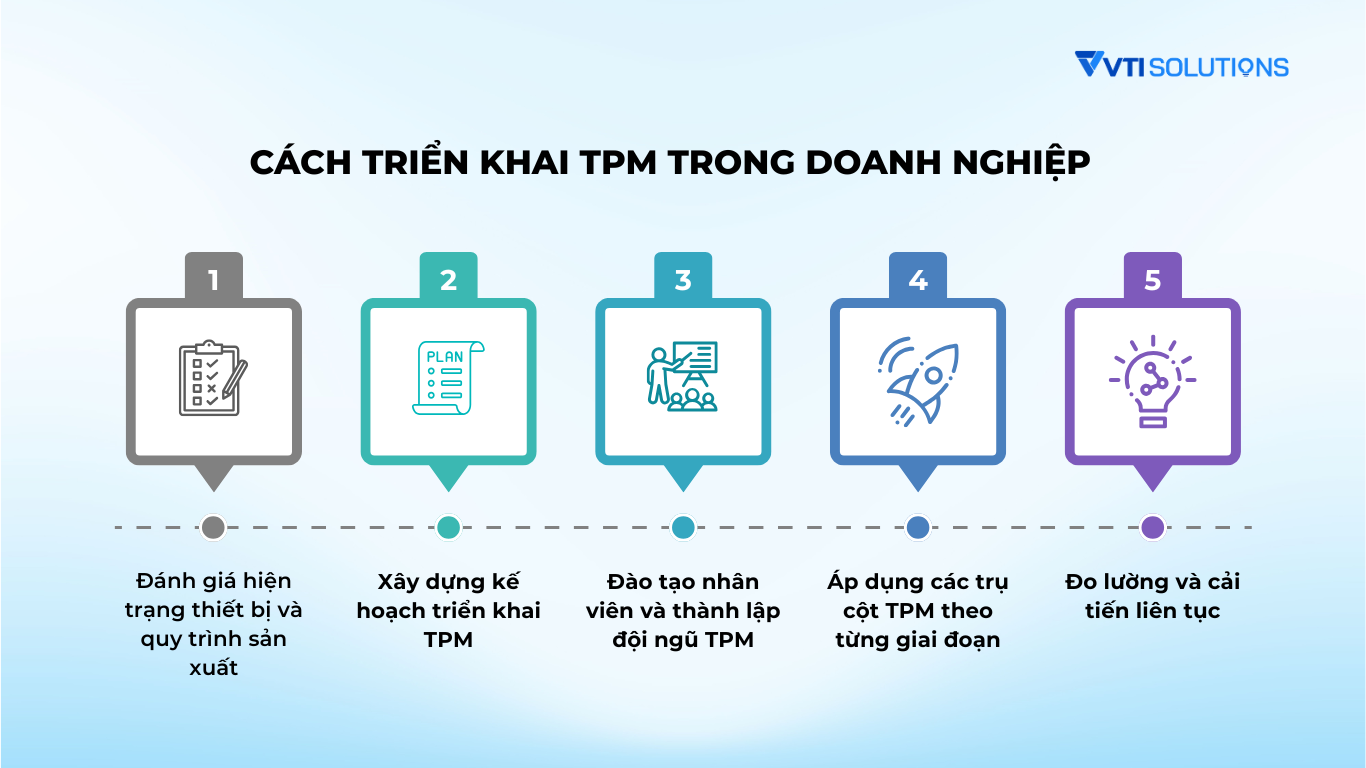

4. Cách triển khai TPM trong doanh nghiệp

Để TPM (Total Productive Maintenance – Bảo trì năng suất toàn diện) thực sự mang lại hiệu quả, doanh nghiệp cần có lộ trình triển khai bài bản.

4.1. Đánh giá hiện trạng thiết bị và quy trình sản xuất

Doanh nghiệp cần khảo sát toàn bộ hệ thống máy móc, thiết bị, dây chuyền sản xuất để nắm rõ tình trạng hiện tại. Việc này giúp xác định những điểm yếu như thiết bị thường xuyên hỏng hóc, bảo trì không đều, hay quy trình sản xuất gây ra nhiều lãng phí.

Công việc cần làm:

- Kiểm kê & mã hóa tài sản: Danh sách thiết bị, mã số, tuổi đời, BOM, hồ sơ sửa chữa, lịch sử dừng máy.

- Lập sơ đồ dòng giá trị (VSM): Bản đồ quy trình, điểm nghẽn, thời gian chu kỳ, tồn kho WIP.

- Thu thập dữ liệu tổn thất: OEE hiện tại (Availability × Performance × Quality), MTBF/MTTR, 6 Big Losses, Pareto sự cố

- Khảo sát 5S & an toàn: Điểm 5S từng khu vực, rủi ro an toàn (LOTO, vệ sinh, rò rỉ…).

- Phân tích mức “quan trọng” thiết bị: Ma trận Criticality (tác động đến sản lượng, chất lượng, an toàn).

4.2. Xây dựng kế hoạch triển khai TPM

Dựa trên kết quả đánh giá, doanh nghiệp lập kế hoạch triển khai cụ thể: mục tiêu, phạm vi, nguồn lực, thời gian. Kế hoạch cần ưu tiên xử lý các vấn đề “nóng” trước (như máy hay dừng đột xuất) rồi mới mở rộng sang toàn bộ hệ thống.

Công việc cần làm:

- Đặt mục tiêu định lượng: Ví dụ OEE từ 62% → 75% sau 6–9 tháng; giảm 30% dừng máy đột xuất; Zero Accident.

- Chọn phạm vi & pilot: Chọn 1–2 dây chuyền/nhóm thiết bị critical để thử nghiệm 90 ngày.

- Thiết lập cơ cấu quản trị: Ban chỉ đạo (Steering), trưởng trụ cột, nhóm liên chức năng (XFN)

- Lập kế hoạch nguồn lực: Ngân sách bảo trì/CMMS/cảm biến, thời gian bảo dưỡng, vật tư dự phòng.

- Chuẩn hóa biểu mẫu & quy định: Tiêu chuẩn vệ sinh – bôi trơn – siết chặt; thẻ bất thường; quy trình LOTO; chuẩn chụp ảnh trước/sau

- Kế hoạch truyền thông – thay đổi: Bảng tin TPM, họp kickoff, khen thưởng ý tưởng Kaizen.

- Quản trị rủi ro: Danh sách rủi ro (thiếu dữ liệu, kháng cự thay đổi) và biện pháp xử lý.

4.3. Đào tạo nhân viên và thành lập đội ngũ TPM

TPM không chỉ dành cho kỹ thuật viên mà toàn bộ nhân viên đều phải tham gia. Doanh nghiệp cần tổ chức đào tạo kiến thức cơ bản về TPM và kỹ năng vận hành – bảo dưỡng thiết bị. Song song, một đội ngũ TPM nòng cốt sẽ được thành lập để dẫn dắt, hỗ trợ và giám sát quá trình triển khai.

Công việc cần làm:

- Khung đào tạo theo vai trò:

- Vận hành: 5S, nhận biết bất thường, vệ sinh–bôi trơn–siết chặt (CIL), kiểm tra trực quan, thẻ bất thường.

- Bảo trì: PM/CBM/PdM, phân tích gốc rễ (5 Whys, Ishikawa), SMED, CIL coaching.

- Quản lý/QA/HSE: OEE, Daily Management, Poka-Yoke, LOTO, rủi ro an toàn – môi trường.

- Lập ma trận kỹ năng (Skill Matrix): Khoảng cách năng lực & lộ trình nâng bậc.

- Thành lập nhóm trụ cột & Kaizen: Nhóm liên chức năng theo từng trụ cột, có mục tiêu/thẻ A3.

- Cơ chế công nhận: Chứng nhận AM Step (Bước 0→7), thưởng ý tưởng cải tiến.

4.4. Áp dụng các trụ cột TPM theo từng giai đoạn

TPM có 8 trụ cột chính (ví dụ: bảo trì tự quản, bảo trì phòng ngừa, cải tiến liên tục, an toàn – môi trường…). Doanh nghiệp có thể triển khai từng trụ cột theo giai đoạn, bắt đầu từ bảo trì tự quản (người vận hành chủ động vệ sinh, kiểm tra máy móc) rồi mở rộng sang các trụ cột khác.

Triển khai theo giai đoạn (gợi ý):

- Giai đoạn 1 (0–3 tháng, khu vực pilot): AM, PM, Focused Improvement, Safety/5S.

- Giai đoạn 2 (3–6 tháng): mở rộng Quality Maintenance, Training & Education, Office TPM.

- Giai đoạn 3 (6–12 tháng): Early Equipment Management, PdM nâng cao, mở rộng toàn nhà máy.

4.5. Đo lường và cải tiến liên tục

Hiệu quả TPM cần được đo bằng các chỉ số như OEE (Overall Equipment Effectiveness – Hiệu suất thiết bị tổng thể), số lần hỏng hóc, thời gian dừng máy, chi phí bảo trì… Từ kết quả đo lường, doanh nghiệp tiến hành cải tiến liên tục để duy trì hiệu quả và đạt mục tiêu dài hạn.

Công việc cần làm:

- Thiết kế hệ đo & thu thập dữ liệu:

- OEE theo ca/ngày; MTBF/MTTR; tỉ lệ tuân thủ PM; tỉ lệ phát hiện bất thường; chi phí bảo trì/đơn vị.

- Bảng trắng/Dashboard tại chuyền; họp Daily 10–15’ (SQDC/OEE).

- Chu trình quản trị theo tầng: Daily (tổ/ca) → Weekly (trưởng bộ phận) → Monthly (Steering) với hành động khắc phục rõ ràng.

- Audit & duy trì kỷ luật: Audit AM Step, 5S, an toàn; khắc phục lệch chuẩn trong 24–72h.

- Vòng lặp Kaizen: Luôn có danh mục dự án giảm tổn thất (A3), đóng – mở theo PDCA; chia sẻ điển hình tốt.

- Số hóa & minh bạch: CMMS/BI cho lịch PM, tồn kho phụ tùng, báo cáo tự động; màn hình Andon/bảng OEE real-time nếu có điều kiện.

5. So sánh TPM với các phương pháp quản lý khác

Để chọn đúng “đòn bẩy” cải tiến, cần hiểu TPM khác gì so với Lean và Six Sigma. Nếu TPM tập trung vào thiết bị và OEE (giảm dừng máy, ngăn ngừa hỏng hóc), thì Lean nhắm tới dòng chảy và loại bỏ lãng phí, còn Six Sigma xử lý biến động và lỗi bằng dữ liệu thống kê. Bảng dưới đây giúp bạn nhìn rõ điểm khác biệt – điểm giao thoa và cách kết hợp ba phương pháp để vừa “máy khỏe”, vừa “dòng chảy mượt”, vừa “chất lượng ổn định”.

| Tiêu chí | TPM (Total Productive Maintenance) | Lean Manufacturing | Six Sigma |

| Mục tiêu chính | Tối đa hóa hiệu suất thiết bị (OEE), giảm dừng máy, ngăn ngừa hỏng hóc, an toàn | Loại bỏ lãng phí (Muda), rút ngắn lead time, tăng dòng chảy giá trị | Giảm biến động và lỗi để nâng cao chất lượng |

| Trọng tâm cải tiến | Máy móc, bảo trì, vận hành tại hiện trường | Dòng chảy quy trình, bố trí, tồn kho, thao tác | Dữ liệu, nguyên nhân gốc rễ, ổn định quy trình thống kê |

| Đối tượng tham gia | Toàn bộ nhân viên | Toàn bộ tổ chức, đặc biệt nhóm sản xuất & hỗ trợ | Nhóm dự án chuyên trách: Green/Black Belt, chuyên gia chất lượng |

| Phạm vi | Từ máy đơn → dây chuyền → toàn nhà máy | Toàn chuỗi giá trị: cung ứng → sản xuất → giao hàng | Quy trình cụ thể có vấn đề chất lượng/biến động cao |

| Thước đo điển hình | OEE = Availability × Performance × Quality, MTBF, MTTR, tỉ lệ sự cố | Lead time, takt time, WIP, OTIF, vòng quay tồn kho | DPMO, Cp/Cpk, sigma level |

| Dữ liệu | Vừa định lượng (OEE) vừa định tính (bất thường tại máy) | Cân bằng giữa quan sát Gemba và dữ liệu dòng chảy | Mạnh về dữ liệu thống kê, kiểm định giả thuyết |

6. Hãy bắt đầu với TPM bằng giải pháp MMSX

Như vậy có thể thấy, TPM là một phương pháp hiệu quả để cải thiện máy móc và hiệu quả quy trình sản xuất của doanh nghiệp bằng cách giới thiệu một cách tiếp cận có cấu trúc để bảo trì và kiểm soát chất lượng. Hơn nữa, TPM tạo ra một vai trò nổi bật cho nhân viên tại khu vực sản xuất bằng cách truyền cho họ cảm giác “sở hữu” thiết bị và máy móc mà họ sử dụng, qua đó góp phần tăng sự liên kết giữa người và máy móc.

Tuy nhiên, việc áp dụng TPM sẽ không hiệu quả nếu doanh nghiệp không có cách tiếp cận phù hợp. Trước khi bắt đầu thực hiện bất kỳ thay đổi nào trong bộ phận bảo trì, bạn cần đảm bảo rằng các quy trình và hoạt động bảo trì cốt lõi của bạn được thiết lập, xác định và quản lý tốt.

Ngoài ra, việc lựa chọn một nhà cung cấp đóng vai trò là một người đồng hành uy tín cũng là điều quan trọng. Hiểu được điều này, VTI Solutions tự tin là sự lựa chọn hoàn hảo cho các giải pháp sản xuất, đặc biệt với giải pháp bảo trì bảo dưỡng sản xuất MMSX.

MMSX là hệ thống quản lý thiết bị và bảo trì bảo dưỡng nằm trong bộ giải pháp quản lý sản xuất tổng thể MESX do VTI Solutions phát triển.

- Quản lý thiết bị và trạng thái thiết bị theo thời gian thực

- Bảo trì bảo dưỡng chủ động, khoa học

- Cảnh báo lỗi tự động từ hệ thống

Chức năng của MMSX:

- Thiết lập master data theo đặc thù sản xuất của doanh nghiệp

- Phân công và quản lý trạng thái thiết bị và các thông tin bảo trì chính xác

- Quản lý bảo trì theo các yêu cầu

- Tạo kế hoạch & Quản lý tiến độ

- Thực hiện bảo trì qua mobile app

- Báo cáo chi tiết về thông số sản xuất: OEE, năng suất và tiến độ sản xuất trên từng thiết bị

Liên hệ với VTI Solutions để nhận được một sự thay đổi toàn diện ngay hôm nay!

English

English 日本語

日本語