PID là một trong những bộ điều khiển quan trọng, xuất hiện ở rất nhiều hệ thống xung quanh chúng ta – từ điều hòa nhiệt độ, lò hơi cho đến dây chuyền sản xuất công nghiệp. Thế nhưng, không phải ai cũng thật sự hiểu rõ PID là gì, nguyên lý hoạt động ra sao và mang lại lợi ích gì. Trong bài viết này, VTI Solutions sẽ giúp bạn có cái nhìn toàn diện và dễ hiểu nhất về bộ điều khiển PID.

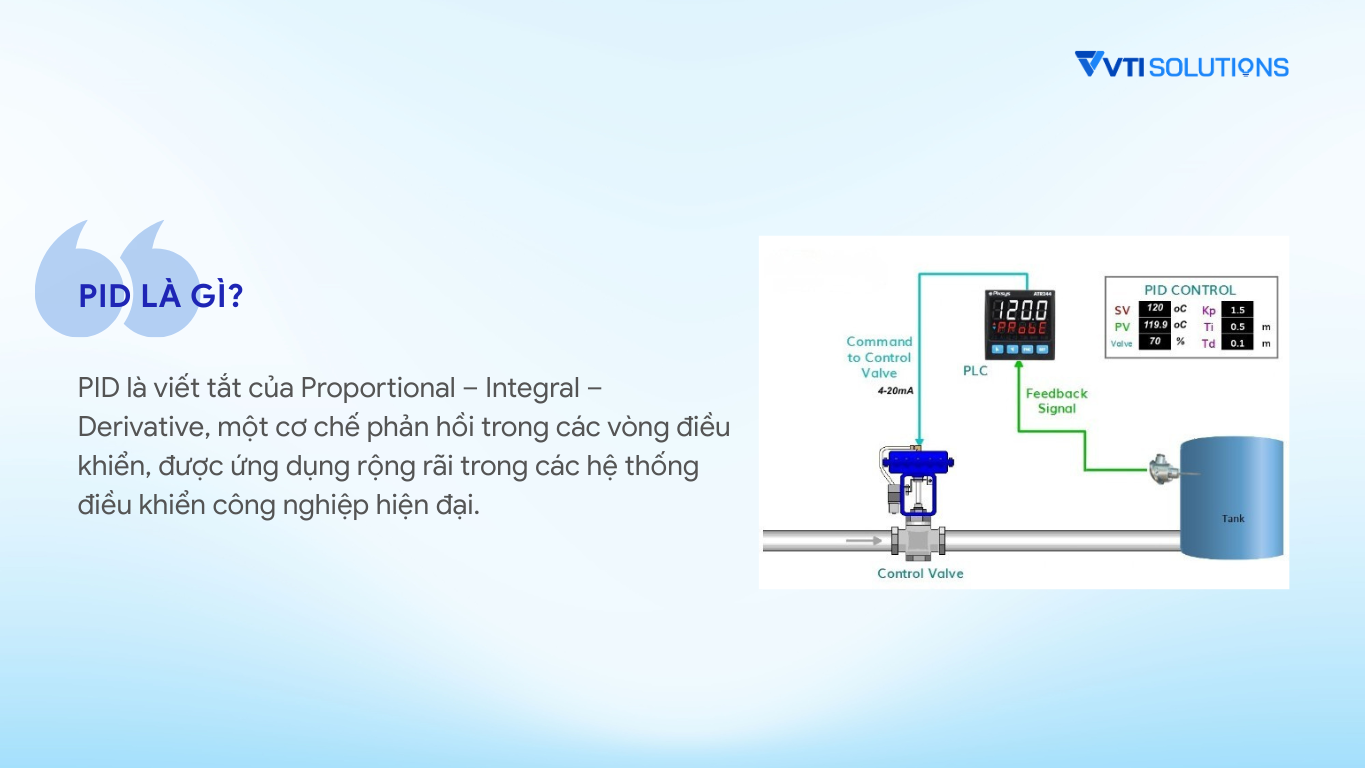

1. PID là gì?

PID là viết tắt của Proportional – Integral – Derivative, một cơ chế phản hồi trong các vòng điều khiển, được ứng dụng rộng rãi trong các hệ thống điều khiển công nghiệp hiện đại.

Bộ điều khiển PID thường được sử dụng trong các hệ thống vòng kín có tín hiệu phản hồi, với nhiệm vụ chính là tính toán sai số – tức hiệu số giữa giá trị thực tế đo được và giá trị đặt mong muốn.

Thông qua đó, thiết bị sẽ giảm thiểu sai số bằng cách điều chỉnh tín hiệu điều khiển đầu vào. Để đạt hiệu quả tối ưu, các thông số của PID cần được điều chỉnh phù hợp với đặc tính riêng của từng hệ thống. Nguyên lý điều khiển là giống nhau, nhưng giá trị tham số cụ thể sẽ phụ thuộc vào tính chất của hệ thống đó.

2. Lịch sử hình thành bộ điều khiển PID

Bộ điều khiển PID lần đầu tiên xuất hiện vào khoảng năm 1890, khi được ứng dụng trong các thiết kế bộ điều tốc. Sau đó, nó tiếp tục được phát triển và áp dụng cho hệ thống điều khiển tự động của tàu thuyền, với tên gọi PID Controller.

Đến năm 1911, Elmer Sperry đã nghiên cứu và cải tiến thiết bị này. Tuy nhiên, phải đến năm 1922, Nicolas Minorsky mới chính thức công bố tác phẩm lý thuyết về PID. Trong công trình đó, ông trình bày chi tiết khái niệm, nguyên lý hoạt động và các kiến thức nền tảng của bộ điều chỉnh PID – những giá trị vẫn còn hữu ích cho đến ngày nay.

Lý thuyết của Nicolas Minorsky được hình thành từ quá trình ông quan sát trong thời gian dài hành vi của những người lái tàu thủy, từ đó đúc kết thành mô hình điều chỉnh chính thức.

Kể từ đó, các bộ điều chỉnh thủy lực, cơ khí, khí nén và hệ thống điện đã phát triển mạnh mẽ, đặc biệt là giai đoạn sau Chiến tranh Thế giới thứ hai.

3. Tại sao cần sử dụng bộ điều khiển PID?

Bộ điều khiển PID được dùng vì nó giúp hệ thống tự động đạt đến giá trị mong muốn một cách nhanh chóng, chính xác và ổn định. Trong thực tế, hầu hết các quá trình công nghiệp (nhiệt độ, áp suất, lưu lượng, tốc độ động cơ, mức nước…) đều có sai số giữa giá trị thực tế và giá trị đặt. Nếu không có cơ chế điều khiển phù hợp, hệ thống có thể:

- Mất nhiều thời gian để đạt giá trị mong muốn.

- Dao động liên tục quanh điểm đặt.

- Hoặc không bao giờ đạt được chính xác giá trị cần.

PID chính là giải pháp để khắc phục những vấn đề này.

Để hiểu rõ hơn về nguyên lý điều khiển PID, hãy cùng xét một ví dụ quen thuộc: kiểm soát nhiệt độ nước xả từ lò sưởi đốt gas công nghiệp.

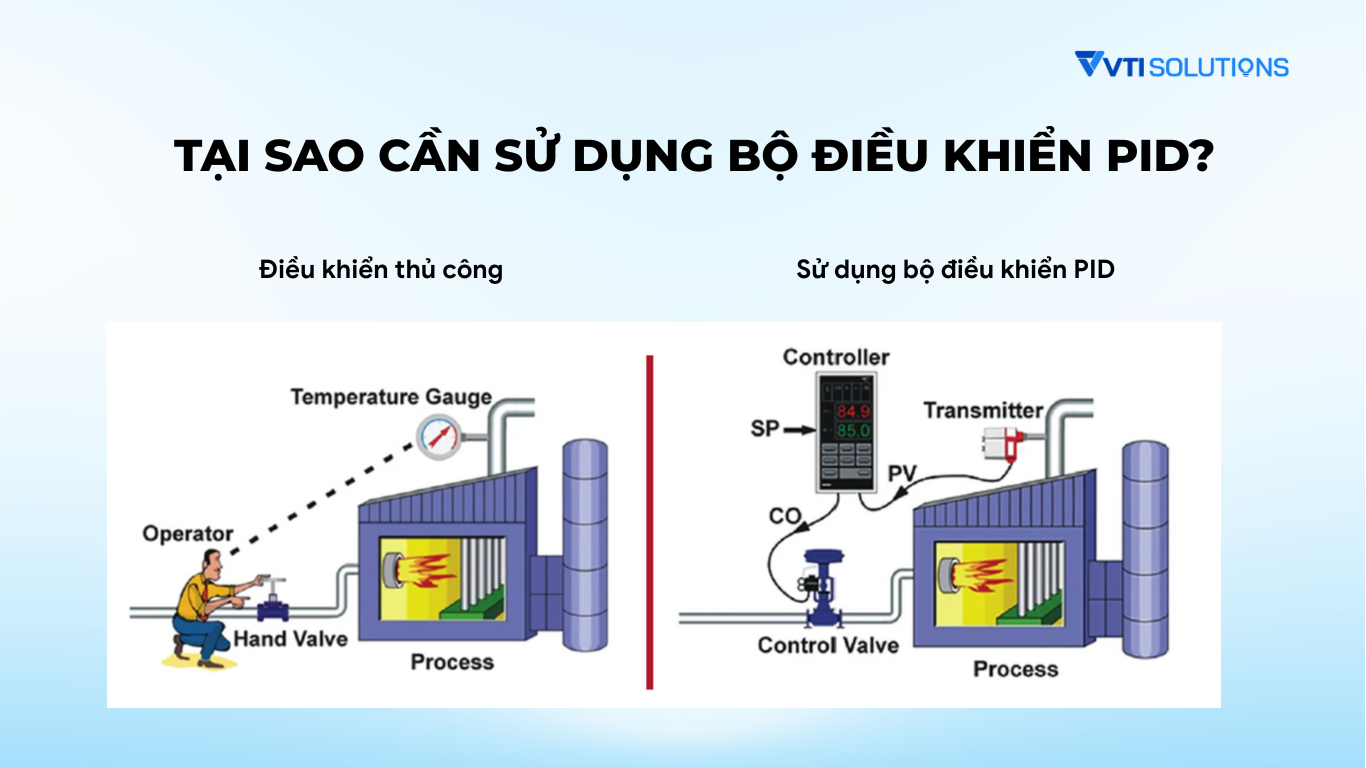

Kiểm soát thủ công

Trong phương pháp thủ công, người vận hành phải liên tục quan sát đồng hồ đo nhiệt độ và điều chỉnh van gas.

- Khi nhiệt độ nước vượt quá mức yêu cầu, họ giảm góc mở van để giảm lượng gas, từ đó hạ nhiệt độ.

- Khi nhiệt độ xuống thấp hơn mức mong muốn, họ lại tăng góc mở van để nâng nhiệt độ.

Nhiệm vụ này chính là một dạng điều khiển phản hồi thủ công: người vận hành dựa trên tín hiệu phản hồi từ đồng hồ nhiệt độ để tác động đến van gas. Như vậy, người vận hành, van gas, lò sưởi và đồng hồ đo nhiệt độ tạo thành một vòng điều khiển khép kín. Mọi thay đổi ở van gas đều dẫn đến thay đổi ở nhiệt độ nước xả.

Kiểm soát tự động bằng PID

Với bộ điều khiển PID, quá trình trên được tự động hóa và chính xác hơn nhiều. Hệ thống sẽ bao gồm:

- Cảm biến nhiệt độ điện tử để đo liên tục giá trị thực tế.

- Van điều khiển điện tử thay thế việc điều chỉnh thủ công.

- Bộ điều khiển PID được kết nối với cảm biến và van.

Người vận hành chỉ cần thiết lập nhiệt độ điểm đặt (setpoint). Bộ điều khiển PID sẽ tự động:

- Nhận tín hiệu từ cảm biến nhiệt độ.

- So sánh giá trị thực tế với giá trị đặt trước.

- Tính toán sai số và điều chỉnh tín hiệu đầu ra để mở/đóng van điện tử phù hợp.

Nhờ vậy, nhiệt độ luôn được duy trì ổn định theo giá trị mong muốn, giảm thiểu tối đa sai lệch và hạn chế sự can thiệp thủ công.

4. Nguyên lý hoạt động của bộ điều khiển PID

Một hệ thống điều khiển thường bao gồm nhiều thành phần chính:

-

Cơ cấu chấp hành: ví dụ như thiết bị gia nhiệt.

-

Thiết bị điều khiển: có thể là màn hình HMI hoặc PLC đã được lập trình.

-

Thiết bị phản hồi: các cảm biến đo lường như cảm biến áp suất, nhiệt độ…

Khi người vận hành thiết lập giá trị đặt trước (Set Point – SV), bộ điều khiển sẽ xử lý và gửi tín hiệu điều khiển đến các cơ cấu chấp hành để thực hiện.

Trong quá trình này, bộ điều khiển sẽ áp dụng các thuật toán phù hợp, yêu cầu cơ cấu chấp hành đóng – mở liên tục với tốc độ nhanh hay chậm tùy theo đặc tính của hệ thống.

Ví dụ: trong một hệ thống duy trì nhiệt độ ở mức 200°F, bộ điều khiển sẽ bật/tắt thiết bị gia nhiệt liên tục. Khi nhiệt độ tăng lên 202°F thì thiết bị tạm ngừng, còn khi nhiệt độ giảm xuống 198°F thì thiết bị lại được kích hoạt. Cách vận hành này giúp duy trì nhiệt độ ổn định quanh giá trị cài đặt 200°F.

5. Các loại bộ điều khiển PID

Trong thực tế, không phải hệ thống nào cũng cần sử dụng đầy đủ cả ba thành phần P – I – D. Tùy theo đặc tính của quá trình điều khiển (nhanh/chậm, ổn định/dao động nhiều, yêu cầu chính xác cao hay không), người ta có thể lựa chọn bộ điều khiển chỉ dùng một hoặc hai thành phần. Vì vậy, ngoài bộ điều khiển PID hoàn chỉnh, còn có các biến thể khác như P, PI, PD. Mỗi loại sẽ có ưu – nhược điểm và phạm vi ứng dụng riêng.

- P (Proportional Controller): Bộ điều khiển tỉ lệ, phản ứng dựa trên độ lớn của sai số hiện tại.

- PI (Proportional – Integral Controller): Kết hợp P và I, vừa phản ứng nhanh vừa loại bỏ sai số tĩnh.

- PD (Proportional – Derivative Controller): Kết hợp P và D, giúp phản ứng nhanh và hạn chế dao động, dự đoán trước xu hướng thay đổi.

- PID (Proportional – Integral – Derivative Controller): Kết hợp cả P, I, D, vừa phản ứng nhanh, vừa loại bỏ sai số tĩnh, vừa ổn định hệ thống. Đây là loại điều khiển hoàn chỉnh và phổ biến nhất hiện nay.

| Loại bộ điều khiển | Ưu điểm | Nhược điểm | Ứng dụng điển hình |

| P (Tỉ lệ) | Đơn giản, phản ứng nhanh với sai số | Không loại bỏ hết sai số tĩnh, dễ dao động | Điều khiển tốc độ quạt, băng tải đơn giản |

| PI (Tỉ lệ – Tích phân) | Loại bỏ sai số tĩnh, duy trì giá trị mong muốn ổn định | Phản ứng chậm hơn, dễ gây quá điều chỉnh (overshoot) | Điều khiển nhiệt độ, áp suất ổn định |

| PD (Tỉ lệ – Đạo hàm) | Dự đoán xu hướng, giảm dao động, ổn định hệ thống | Không loại bỏ sai số tĩnh | Robot, máy CNC, điều khiển chuyển động nhanh |

| PID (Tỉ lệ – Tích phân – Đạo hàm) | Phản ứng nhanh, loại bỏ sai số tĩnh, ổn định, chính xác cao | Cần tinh chỉnh tham số phức tạp | Hệ thống công nghiệp hiện đại: lò hơi, động cơ, máy bay, robot |

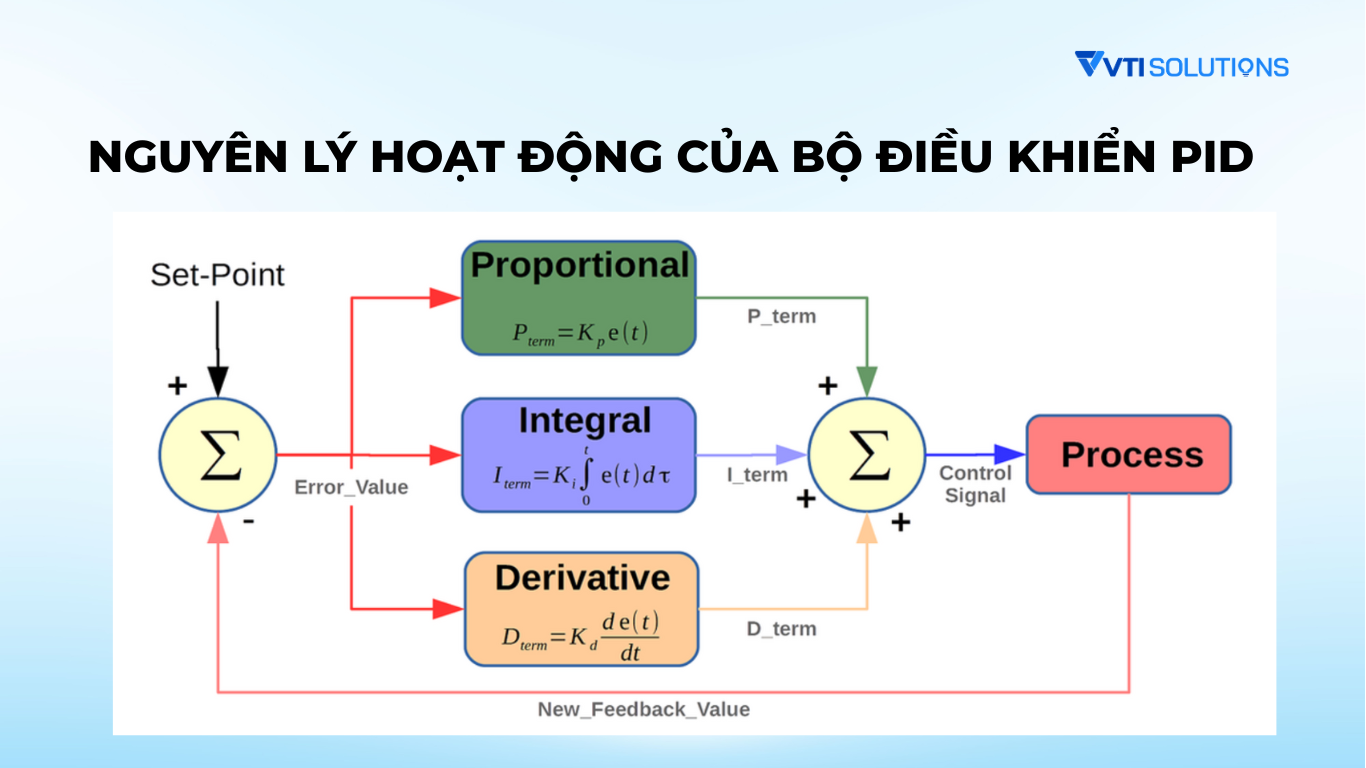

6. PID gồm có các khâu hiệu chỉnh nào?

6.1. Khâu tỉ lệ

Khâu tỉ lệ là độ lợi, đây là khâu giúp thay đổi giá trị ở đầu ra và được tỉ lệ với giá trị sai số.

Để có thể đáp ứng được yêu cầu về tỷ lệ, người dùng nên thực hiện điều chỉnh độ lợi qua các tính toán: nhân sai số với 1 hằng số tỉ lệ (Kp). Khâu tỉ lệ khi đó sẽ được tính bằng công thức:

Trong đó:

- P(out): là thừa số tỉ lệ đầu ra.

- e: là sai số, được tính bằng SP – PV.

- Kp: là hệ số tỉ lệ, còn được gọi là thông số điều chỉnh.

- t: là thời gian/khoảng thời gian tức thời.

6.2. Khâu phân tích

Khâu này được tỉ lệ thuận với biên độ sai số, quãng thời gian xảy ra sai số. Nhờ tổng sai số tức thời mà chúng ta có thể thấy được những tích lũy bù mà trước đó đã được hiệu chỉnh thế nào.

Trong đó:

- e: nhằm để biểu thị các sai số.

- I (out): là thừa số tích phân đầu ra.

- t: là thời gian/thời gian tức thời.

- Ki: Là độ lợi tích phân, là thông số điều chỉnh.

6.3. Khâu vi phân

Để có thể tính được tốc độ của sai số trong 1 quá trình ta cần phải xác định được độ dốc của sai số theo thời gian. Ta có thể áp dụng theo công thức sau đây:

Trong đó:

- D (out): là thừa số vi phân của đầu ra

- e: là sai số

- Kd: là độ lợi vi phân, là một thông số điều chỉnh.

- t: là thời gian/thời gian tức thời.

7. Ứng dụng của bộ điều khiển PID

7.1. Trong hệ thống điều hòa không khí

Ngày nay, nhiều hệ thống sưởi và điều hòa đã tích hợp bộ điều khiển PID để duy trì nhiệt độ ổn định trong nhà.

-

Setpoint (SP): giá trị nhiệt độ cài đặt, ví dụ 27°C.

-

Process Variable (PV): giá trị thực tế đo được từ cảm biến, ví dụ 68°F.

-

Control Variable/Manipulated Variable (CV/MV): bộ phận làm nóng hoặc làm mát thực hiện điều chỉnh.

Nguyên lý hoạt động: bộ điều khiển PID tính toán sai số dựa trên công thức SP – PV, sau đó đưa ra lệnh điều khiển cho thiết bị sưởi hoặc làm mát nhằm duy trì nhiệt độ mong muốn.

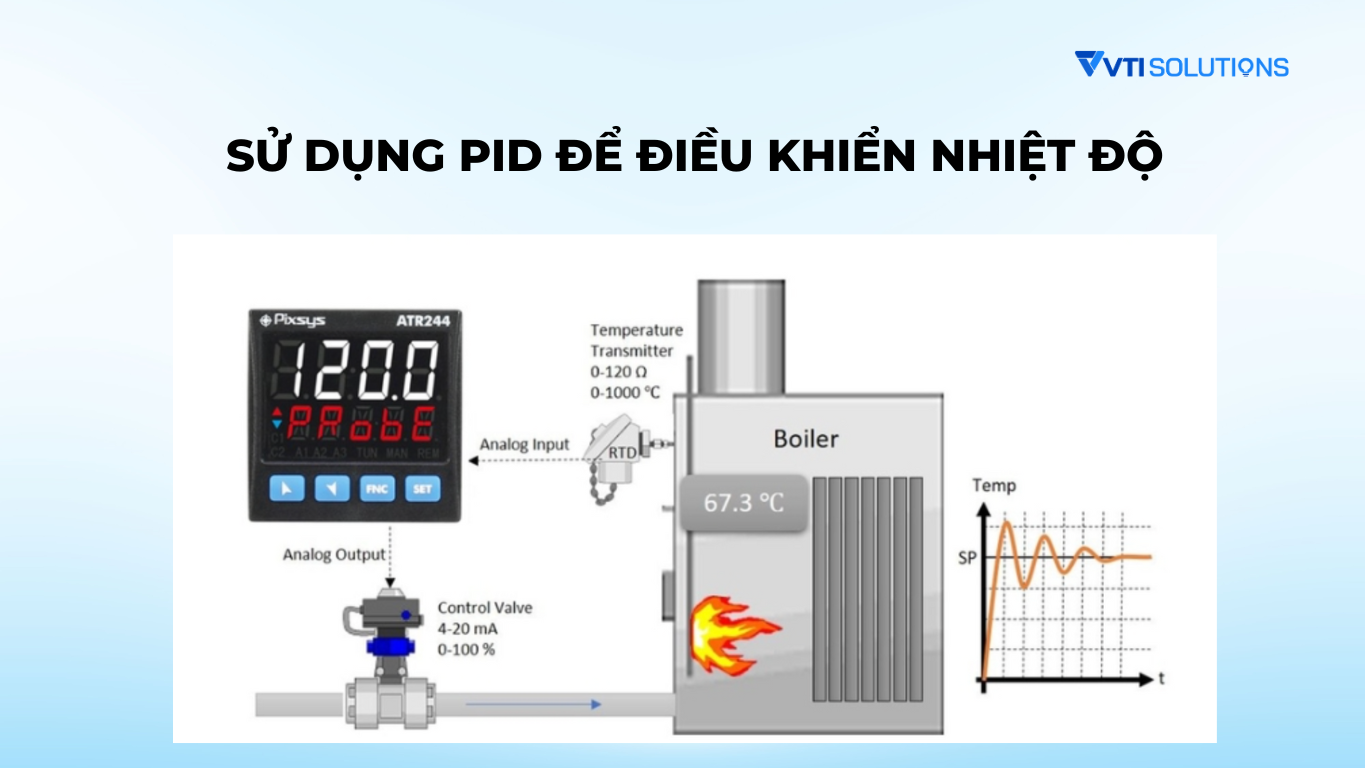

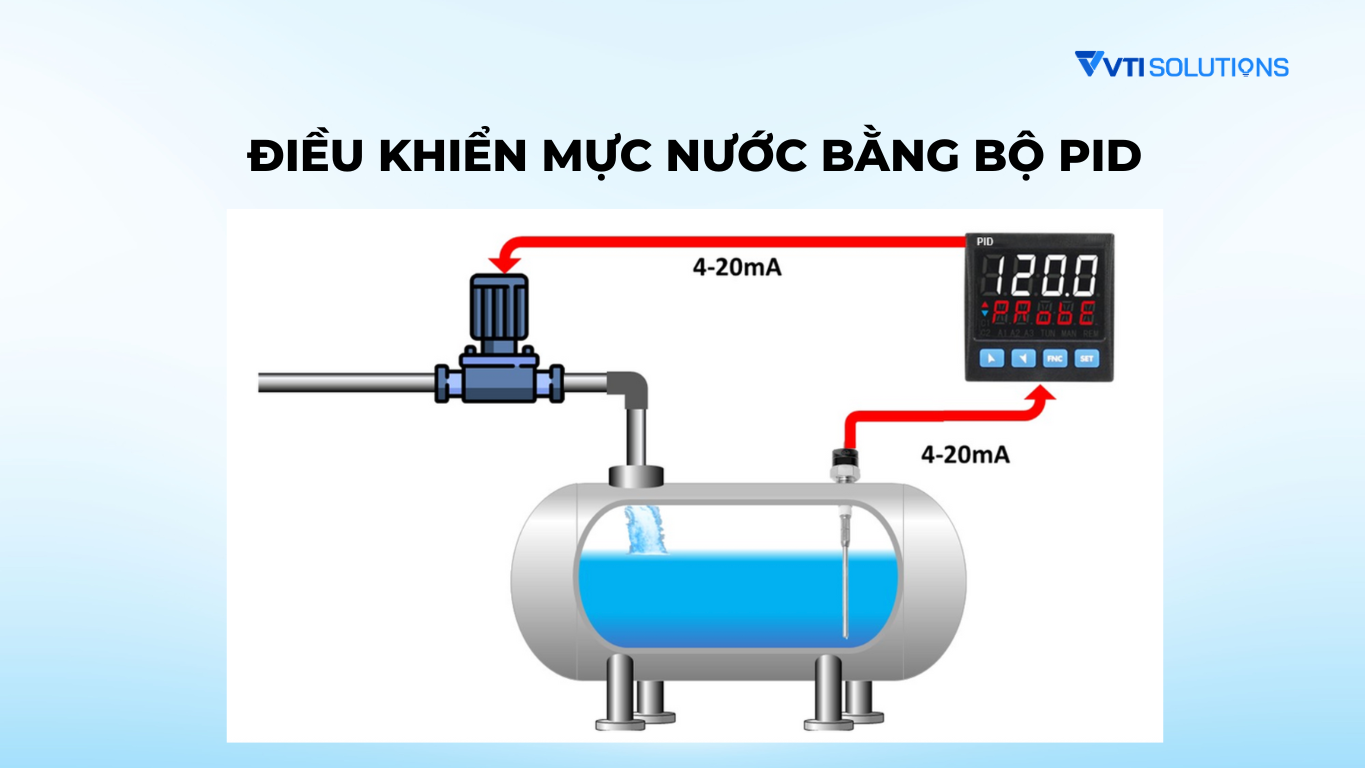

7.2. Trong điều khiển mức nước

Với hệ thống điều khiển mức nước, PID có thể vận hành hoàn toàn tự động, không cần sự can thiệp thủ công. Thành phần chính bao gồm:

-

Bộ điều khiển PID nhận và xuất tín hiệu chuẩn 4–20 mA.

-

Cảm biến đo mức nước (tín hiệu 4–20 mA).

-

Van điều khiển xả nước (tín hiệu 4–20 mA).

Quy trình: cảm biến gửi tín hiệu đo mức nước về bộ điều khiển. PID so sánh giá trị này với mức nước cài đặt, sau đó tính toán sai số và điều chỉnh van xả để duy trì mức nước ổn định theo yêu cầu.

7.3. Trong hệ thống biến tần

PID cũng được ứng dụng rộng rãi trong các hệ thống điều khiển biến tần để quản lý tốc độ động cơ và lưu lượng nước. Thành phần điển hình gồm:

-

Van điều khiển.

-

Cảm biến nhiệt độ.

-

Biến tần điều khiển động cơ bằng thuật toán PID.

-

Bộ điều khiển nhiệt độ PID cho van.

Cách hoạt động: cảm biến nhiệt độ đo giá trị thực tế và gửi về PID. Tín hiệu này được xử lý để điều chỉnh tốc độ biến tần và lưu lượng nước qua van, đảm bảo nhiệt độ và độ trộn trong bể luôn ở mức mong muốn. Khi lưu lượng thay đổi, nhiệt độ cũng được tự động điều chỉnh theo.

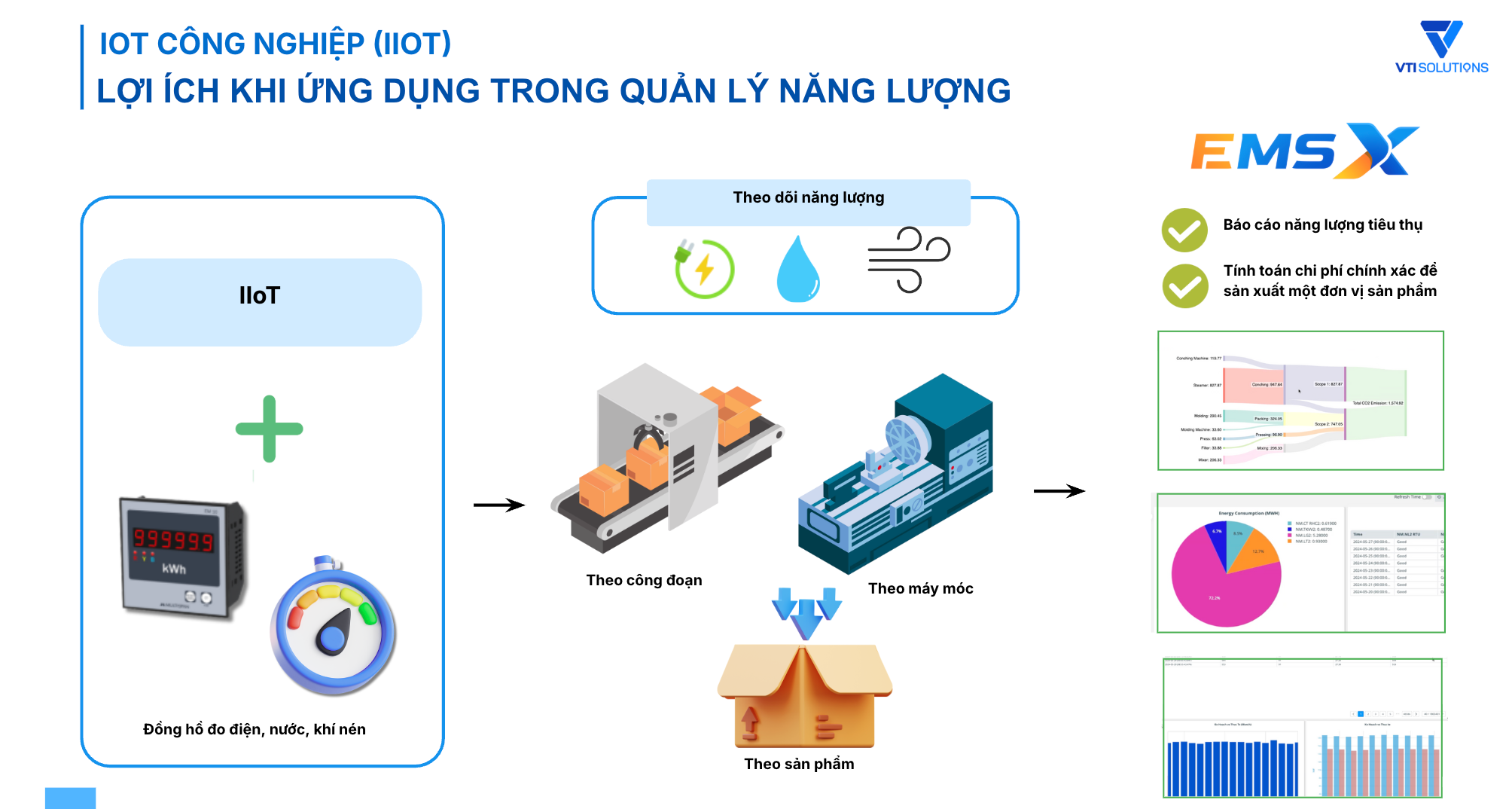

8. Ứng dụng bộ điều khiển PID kết hợp AI & IoT trong giải pháp tự động hóa

Ngày nay, PID được ứng dụng trong rất nhiều lĩnh vực như: điều hòa không khí, điều khiển mức nước, điều chỉnh tốc độ động cơ, quản lý nhiệt độ trong sản xuất…

Mặc dù PID có khả năng kiểm soát tốt, nhưng vẫn tồn tại một số thách thức:

- Việc tinh chỉnh tham số Kp, Ki, Kd phụ thuộc nhiều vào kinh nghiệm kỹ sư.

- Không thể thích ứng nhanh khi điều kiện môi trường thay đổi.

- Hạn chế trong khả năng phân tích dữ liệu lớn để dự báo và tối ưu vận hành.

Chính vì vậy, sự kết hợp với AI và IoT là bước tiến quan trọng giúp nâng cao hiệu quả điều khiển.

IoT cho phép các thiết bị và cảm biến (nhiệt độ, áp suất, lưu lượng…) kết nối trực tuyến và truyền dữ liệu về hệ thống trung tâm. Nhờ đó, bộ điều khiển PID không chỉ thực hiện điều khiển cục bộ mà còn có thể:

-

Thu thập và giám sát dữ liệu theo thời gian thực.

-

Cho phép quản lý, theo dõi từ xa trên nền tảng đám mây.

-

Lưu trữ dữ liệu phục vụ phân tích dài hạn.

Ví dụ: trong hệ thống HVAC (sưởi – thông gió – điều hòa), cảm biến IoT gửi dữ liệu về cloud, giúp người quản lý dễ dàng giám sát và tối ưu năng lượng cho cả tòa nhà.

AI (trí tuệ nhân tạo) giúp khắc phục hạn chế của PID truyền thống bằng cách:

-

Tự động tối ưu tham số Kp, Ki, Kd dựa trên dữ liệu thu thập từ IoT.

-

Phát hiện bất thường trong vận hành để cảnh báo sự cố sớm.

-

Dự đoán xu hướng (ví dụ: tải điện, mức nước, nhu cầu làm mát) và điều chỉnh trước khi sai số xảy ra.

Điều này giúp hệ thống vận hành chính xác hơn, ổn định hơn và tiết kiệm năng lượng hơn.

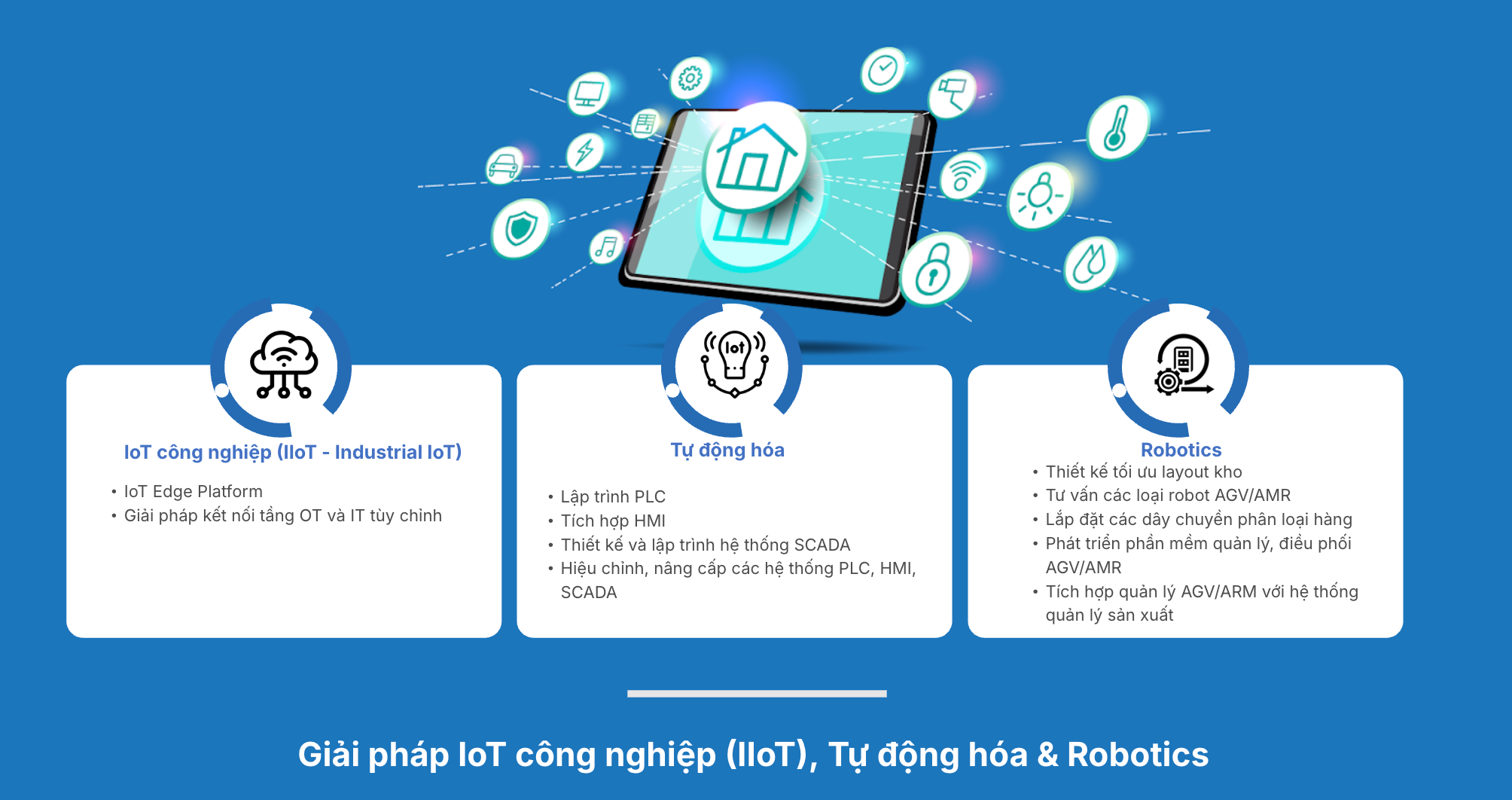

VTI Solutions cung cấp nền tảng AI & IoT thông minh tích hợp trực tiếp với các bộ điều khiển PID trong nhà máy và doanh nghiệp. Giải pháp mang lại:

-

Giám sát tập trung: kết nối toàn bộ cảm biến, thiết bị và bộ điều khiển vào một nền tảng duy nhất.

-

Phân tích & tối ưu bằng AI: hệ thống tự động điều chỉnh tham số PID để đạt hiệu suất tối đa.

-

Vận hành từ xa: quản lý hệ thống qua cloud, đảm bảo an toàn và giảm chi phí nhân lực.

-

Ứng dụng đa dạng: từ quản lý năng lượng, HVAC, đến giám sát sản xuất trong các nhà máy thông minh (Smart Factory).

Sự kết hợp giữa PID – AI – IoT chính là bước tiến tất yếu trong xu hướng công nghiệp 4.0. Với giải pháp AI & IoT của VTI Solutions, doanh nghiệp không chỉ đạt được hiệu quả vận hành cao mà còn xây dựng được nền tảng tự động hóa thông minh, bền vững và tiết kiệm chi phí.

English

English 日本語

日本語