MSA là gì? Trong lĩnh vực quản lý chất lượng sản xuất, MSA (Measurement System Analysis – Phân tích Hệ thống Đo lường) chính là “người gác cổng” đảm bảo mọi dữ liệu đo lường đều chính xác, đáng tin cậy và có thể lặp lại. Theo Hiệp hội Công nghiệp Ô tô Mỹ (AIAG), hơn 30% lỗi sản phẩm xuất phát từ hệ thống đo lường kém – một con số đủ khiến bất kỳ doanh nghiệp nào giật mình.

Nếu bạn đang áp dụng Six Sigma, IATF 16949 hay ISO 9001, MSA không chỉ là yêu cầu bắt buộc mà còn là công cụ mạnh mẽ giúp giảm biến thiên, tiết kiệm chi phí và tránh recall sản phẩm. Bài viết này sẽ giải đáp chi tiết: MSA viết tắt của gì, quy trình và những lưu ý khi triển khai MSA. Hãy đọc ngay để biến hệ thống đo lường thành lợi thế cạnh tranh!

1. MSA là gì?

MSA (Measurement System Analysis) là “kiểm tra sức khỏe” của hệ thống đo lường trước khi bạn dùng số đo để ra quyết định chất lượng. Nói dễ hiểu: nếu cái cân/đồng hồ đo và cách con người sử dụng nó không ổn định, kết quả đo sẽ “lệch”, kéo theo quyết định sai (loại nhầm hàng tốt, cho qua hàng lỗi). MSA giúp trả lời: thiết bị đo + người đo + quy trình đo có đủ đáng tin để phân biệt sự khác nhau thật sự của sản phẩm hay chưa.

MSA gồm những gì:

-

Độ lặp lại (Repeatability): cùng một người, cùng dụng cụ, đo nhiều lần một chi tiết → kết quả có “nhảy” không.

-

Độ tái lập (Reproducibility): nhiều người khác nhau đo cùng chi tiết → kết quả có chênh nhau do người đo không.

-

Độ chệch (Bias): trung bình kết quả đo lệch so với “giá trị chuẩn” bao nhiêu.

-

Tuyến tính (Linearity): mức lệch có thay đổi khi đo ở vùng nhỏ–vừa–lớn của thang đo không.

-

Độ ổn định (Stability): cùng một chuẩn, đo lặp lại theo thời gian → kết quả có trôi dần không.

Ví dụ đời thường để bạn dễ hình dung MSA là gì:

Bạn cân một gói hàng 1 kg:

-

Cân A: bạn đặt lên 3 lần → hiện 0.98, 1.02, 1.00 kg (độ lặp lại kém).

-

Người khác dùng cân A đo ra 1.04 kg (độ tái lập kém do thao tác).

-

So với quả cân chuẩn 1.000 kg, cân A luôn lệch +0.03 kg (độ chệch).

→ Trước khi dùng cân A để tính phí vận chuyển, bạn cần hiệu chuẩn/đổi cân và chuẩn hóa cách cân (MSA giúp phát hiện và định lượng các vấn đề đó).

2. Lịch sử và nguồn gốc của MSA

Từ sau Thế chiến II, phong trào kiểm soát chất lượng bằng thống kê lan rộng trong công nghiệp. Khi sản lượng và độ chính xác tăng lên, doanh nghiệp nhận ra bản thân hệ thống đo (dụng cụ, người đo, quy trình) cũng tạo ra sai lệch cần được định lượng – tiền đề hình thành các phương pháp đánh giá hệ thống đo sau này gọi là MSA. Các hãng ô tô là nhóm tiên phong áp dụng có hệ thống.

Năm 1990, Automotive Industry Action Group (AIAG) phát hành MSA Reference Manual bản đầu tiên để chuẩn hoá cách đánh giá hệ thống đo trong chuỗi cung ứng ô tô; bản thứ hai (1995) gắn với yêu cầu QS-9000, bản thứ ba (2002) tinh chỉnh sâu các thủ tục, và bản thứ tư (2010) là tài liệu được dùng rộng rãi nhất hơn một thập kỷ qua.

Song song với AIAG, ISO/IEC công bố hướng dẫn GUM (Guide to the Expression of Uncertainty in Measurement, 1995), làm nổi bật quan điểm đánh giá độ không đảm bảo và ảnh hưởng của nó tới quyết định chất lượng – tư tưởng được nhiều doanh nghiệp tích hợp khi vận dụng MSA.

Tại Đức, VDA Volume 5 – Capability of Measurement Processes xây dựng khung đánh giá năng lực quá trình đo theo cách tiếp cận riêng; về triết lý tương đồng nhưng chi tiết kỹ thuật có khác biệt so với AIAG MSA, tạo nên hai “trường phái” chính trong công nghiệp ô tô toàn cầu.

Để giảm khác biệt xuyên Đại Tây Dương, AIAG và VDA thống nhất cùng phát triển phiên bản MSA và SPC mới từ năm 2023; các bản cập nhật đang/đã được soạn thảo kèm “Practical Application Guide”. Nhiều hội nghị chất lượng 2024–2026 của AIAG liên tục thông tin về tiến độ này, phản ánh xu hướng hài hoà tiêu chuẩn toàn cầu.

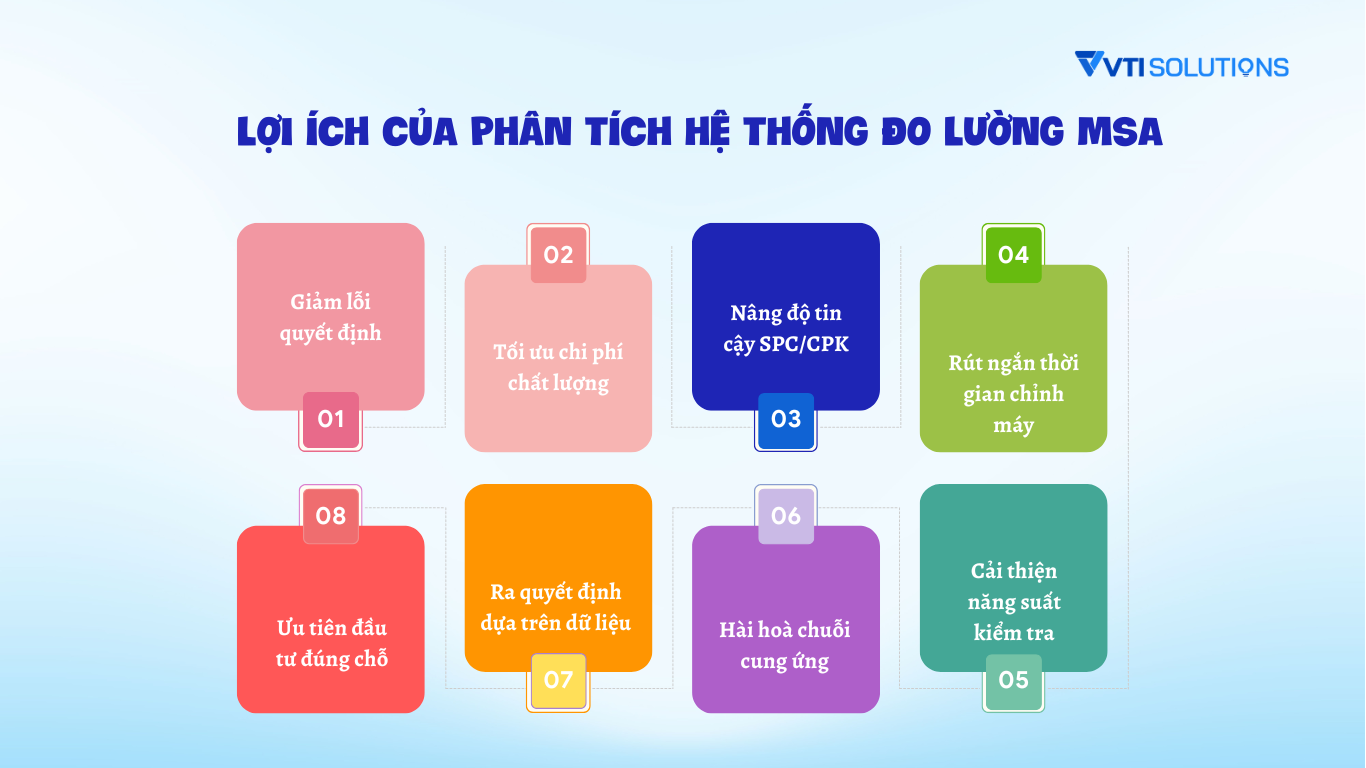

3. Lợi ích của phân tích hệ thống đo lường MSA trong doanh nghiệp sản xuất

Trong sản xuất, mọi quyết định chất lượng – từ chỉnh máy, xuất hàng đến phê duyệt nhà cung ứng – đều dựa trên số đo. MSA bảo đảm hệ thống đo (dụng cụ + người đo + quy trình) đủ chính xác, ổn định và nhất quán, để dữ liệu bạn dùng đáng tin và hành động đúng.

-

Giảm lỗi quyết định: Hạn chế loại nhầm hàng tốt/cho qua hàng lỗi nhờ phân tách rõ biến thiên sản phẩm và biến thiên do đo.

-

Tối ưu chi phí chất lượng: Giảm phế phẩm, rework, kiểm tra lại; tránh khiếu nại do sai lệch đo lường.

-

Nâng độ tin cậy SPC/CPK: Thông số Cp, Cpk, biểu đồ SPC phản ánh đúng năng lực quá trình vì dữ liệu ít nhiễu đo.

-

Rút ngắn thời gian chỉnh máy: Số đo “sạch” giúp kỹ thuật viên xác định đúng nguồn sai lệch, điều chỉnh nhanh và trúng.

-

Cải thiện năng suất kiểm tra: Chuẩn hoá thao tác đo → đo nhanh hơn, ít lặp lại; bố trí nhân sự hợp lý.

-

Hài hoà chuỗi cung ứng: Đáp ứng yêu cầu AIAG/VDA/ISO; dễ đồng bộ với khách hàng ô tô, hàng không, điện tử.

-

Ra quyết định dựa trên dữ liệu: Thiết lập giới hạn kiểm soát/tiêu chí nhận–trả hàng sát thực tế, giảm tranh cãi.

-

Ưu tiên đầu tư đúng chỗ: Biết khi nào cần hiệu chuẩn/đổi thiết bị, khi nào phải huấn luyện người đo hay sửa quy trình.

4. Những rủi ro nếu doanh nghiệp bỏ qua MSA

Bỏ qua MSA (Measurement System Analysis) đồng nghĩa dùng dữ liệu đo không đáng tin để ra quyết định. Hệ quả là sai lệch lan rộng từ công đoạn kiểm tra đến khách hàng, làm tăng chi phí và rủi ro tuân thủ.

-

Loại nhầm hàng tốt/cho qua hàng lỗi: Nhiễu đo cao → quyết định “đạt/không đạt” sai. Ví dụ: thước cặp lệch 0,03 mm khiến lô đạt bị loại.

-

Sai số kéo lệch SPC/Cp, Cpk: Dữ liệu bẩn làm tưởng quá trình kém/đẹp hơn thực tế → điều chỉnh máy sai hướng.

-

Tăng phế phẩm, rework và kiểm tra lại: Không phân biệt được lỗi do sản phẩm hay do đo → tốn giờ công và vật tư.

-

Phản hồi khách hàng và trả hàng: Khiếu nại do chênh lệch kết quả giữa bạn và khách hàng (mỗi bên đo ra một kiểu).

-

Chẩn đoán lỗi chậm và sai: Thợ máy dựa vào số đo nhiễu → chỉnh sai điểm gây lãng phí thời gian dừng máy.

-

Đầu tư sai chỗ: Tưởng máy gia công “không ổn định” nên mua máy mới, trong khi vấn đề là đồng hồ đo/ thao tác đo.

Không làm MSA không chỉ “mất chuẩn đo”, mà còn kéo theo chuỗi quyết định sai về chất lượng, chi phí, tiến độ và quan hệ khách hàng. MSA là chi phí nhỏ để tránh những tổn thất rất lớn.

5. Các thành phần chính trong MSA

Dưới đây là “bản đồ nhanh” về MSA – những mảnh ghép cốt lõi quyết định độ tin cậy của số đo. Hiểu đúng từng thành phần (thiết bị, con người, quy trình, môi trường và cách thiết kế study) giúp bạn biết vì sao số đo lệch, lệch ở đâu và cần sửa gì trước khi ra quyết định chất lượng.

| Đối tượng đo & yêu cầu kỹ thuật |

|

| Hệ thống đo (Measurement System) |

|

| Kiểu nghiên cứu MSA (study types) |

|

| Thiết kế thí nghiệm MSA (study design) |

|

| Chỉ số đánh giá chính |

|

| Tiêu chí chấp nhận & diễn giải |

|

| Hành động khắc phục/cải tiến |

|

| Hồ sơ & duy trì |

|

6. Quy trình thực hiện MSA

Đo lường chỉ hữu ích khi bạn tin được con số. Quy trình MSA giúp biến việc “đo cho có” thành một chuỗi bước có kiểm soát: chọn đặc tính đúng, thiết kế thí nghiệm chặt, thu thập dữ liệu sạch, phân tích tách bạch EV/AV và chốt hành động cải tiến. Kết quả là một hệ thống đo ổn định – nhất quán – có hồ sơ chứng minh, giảm tranh cãi giữa ca/kíp, vượt audit nhẹ nhàng và ra quyết định chất lượng nhanh, chuẩn.

6.1. Chọn đúng thứ cần đo & chuẩn bị dụng cụ

Trước hết, hãy xác định rõ bạn đang đo cái gì và mức chấp nhận ra sao (ví dụ 10,00 mm cho phép lệch ±0,05). Kiểm tra xem dụng cụ đo còn tốt và còn hạn hiệu chuẩn không, viết một tờ hướng dẫn dùng thật ngắn gọn về cách cầm, kẹp và đọc số. Chọn 2–3 người sẽ thực hiện đo và thống nhất ngay từ đầu rằng mọi người làm giống nhau.

6.2. Lấy mẫu & sắp xếp cách đo

Tiếp theo, lấy khoảng 8–10 sản phẩm đại diện, trong đó có vài cái “gần chạm mép” mức cho phép để thử thách cách đo. Mỗi sản phẩm được đo lặp lại vài lần bởi nhiều người khác nhau. Sắp xếp thứ tự đo thật ngẫu nhiên và không để ai nhìn kết quả lần trước để tránh việc “nhớ số” làm lệch kết quả.

6.3. Thực hiện đo & ghi chép gọn sạch

Khi đo, cứ bám sát hướng dẫn: cầm đúng, kẹp đúng, chờ ổn rồi mới đọc số. Ghi chép gọn sạch từng lần đo: sản phẩm nào, ai đo, lần mấy, thời điểm… và rà soát lại ngay sau mỗi vòng để phát hiện sớm thiếu hoặc nhầm số.

6.4. Nhìn vào kết quả để kết luận

Xong dữ liệu, nhìn vào kết quả để kết luận. Nếu cùng một người đo mà số cứ nhảy lung tung, nhiều khả năng thao tác hoặc dụng cụ có vấn đề. Nếu người này và người kia lệch nhau đáng kể, cần huấn luyện lại và chuẩn hóa cách đo. Quan trọng nhất là so với mức chấp nhận: nếu phần “lệch do cách đo” quá lớn so với khoảng cho phép, tốt nhất chưa dùng các con số đó để ra quyết định. Mẹo nhanh: nếu lệch khi lặp lại nhỏ hơn khoảng một phần mười mức cho phép, thường có thể yên tâm dùng.

6.5. Sửa – kiểm lại – duy trì

Cuối cùng, nơi nào thấy lệch thì sửa chỗ đó: vệ sinh hoặc bảo dưỡng hay đổi dụng cụ; chỉnh cách cầm, thêm đồ gá cho chắc; nhắc lại quy tắc đọc số. Đo lại theo cách trên để xem đã ổn chưa rồi cập nhật hướng dẫn. Sau đó đặt lịch kiểm tra định kỳ, và làm lại khi thay người đo, thay dụng cụ hoặc đổi quy trình.

Ví dụ: với chốt 10,00 mm (±0,05), ba người mỗi người đo cùng một chốt hai lần. Nếu kết quả xoay quanh 10,00 và chênh mỗi lần chỉ 0,005–0,01 (nhỏ hơn một phần mười của 0,05), có thể tin dùng. Nếu có người đọc 10,06 còn người khác 9,98, cần xem lại dụng cụ hoặc cách cầm ngay.

7. Những lưu ý khi phân tích hệ thống đo lường MSA

Đo lường chỉ có giá trị khi con số đáng tin. Khi làm MSA, hãy coi đây là “bộ lọc nhiễu” trước khi đưa dữ liệu vào quyết định chất lượng. Dưới đây là những lưu ý thực chiến, ngắn gọn, dễ áp dụng tại xưởng.

Chọn mẫu & bố trí đo

-

Mẫu phủ đều dải cho phép, có vài mẫu sát biên để “thử thách” cách đo.

-

Không chỉ lấy toàn mẫu “đạt đẹp”; sắp xếp đo ngẫu nhiên, ẩn kết quả cũ.

Dụng cụ & môi trường

-

Dụng cụ còn hạn hiệu chuẩn; bước nhảy nên ≤ 1/10 dung sai.

-

Giữ ổn định nhiệt/ẩm, bề mặt, lực kẹp; dùng đồ gá để cố định thao tác.

Con người & quy trình

-

Hướng dẫn ngắn gọn, minh họa rõ vị trí/cách cầm/thời điểm đọc số.

-

Huấn luyện trước khi thử; cấm “chọn số cho đẹp” hay làm tròn theo ý.

Thu thập & làm sạch dữ liệu

-

Ghi đủ: mã mẫu, ai đo, lần mấy, thời điểm, thiết bị, (nhiệt độ nếu nhạy).

-

Soát lỗi nhập liệu ngay sau mỗi vòng; thống nhất dấu phẩy/dấu chấm.

Phân tích & diễn giải

-

Tách lệch do đo khỏi lệch do sản phẩm; mốc nhanh: ≤10% tốt, 10–30% cân nhắc, >30% không đạt.

-

ndc nên ≥5; kiểm tra lệch hệ thống (bias) và độ đồng đều trên thang đo (linearity) khi nghi ngờ.

-

Với đạt/không đạt: xem % đồng thuận/Kappa, đặc biệt ở mẫu “giáp ranh”.

Hành động sau MSA

-

Sửa đúng chỗ: dụng cụ, thao tác, đồ gá, môi trường — đừng “vá” bằng kiểm 100%.

-

Làm lại phép thử để xác nhận đã cải thiện, rồi cập nhật hướng dẫn.

Khi cần làm lại MSA

-

Thay dụng cụ/hiệu chuẩn lớn, đổi người đo/quy trình, đổi thiết kế/nhà cung cấp.

-

SPC/Cpk bỗng “lạ” hoặc có khiếu nại chênh số đo giữa các bên.

Mẹo kiểm nhanh

-

Một người đo lặp 5 lần trên cùng chi tiết: nếu dao động > 1/10 dung sai → xem lại dụng cụ/cách cầm.

-

Đo chéo giữa hai người: nếu A luôn cao hơn B → cần chuẩn hóa cách đọc/cầm dụng cụ.

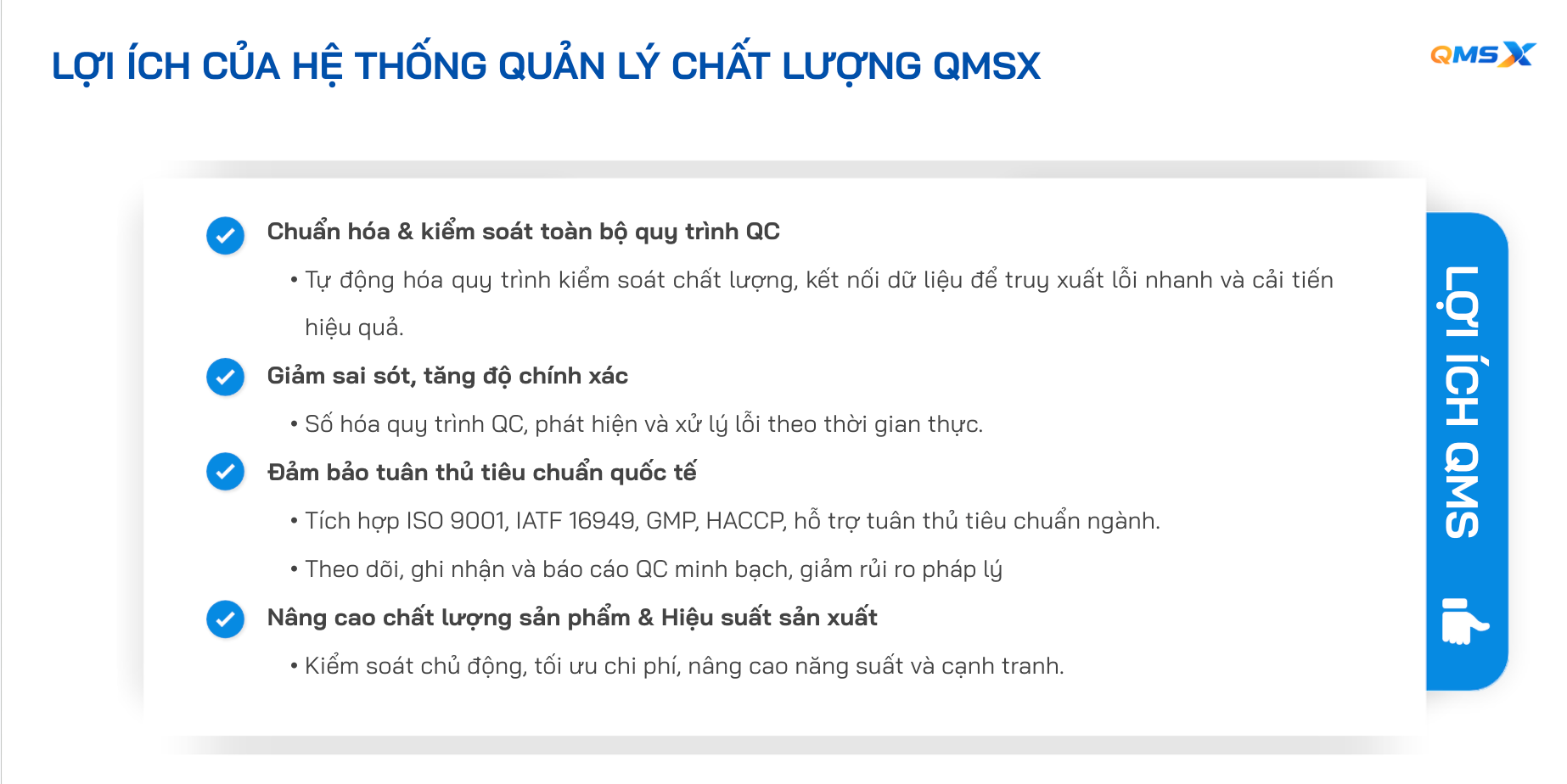

8. QMSX của VTI Solutions hỗ trợ MSA & quản trị chất lượng như thế nào?

Đến đây có thể thấy: MSA chỉ thật sự phát huy hiệu quả khi được “đưa vào guồng” vận hành hằng ngày—từ chuẩn hóa cách đo, thu thập dữ liệu, đến cảnh báo lệch và truy vết nguyên nhân. Đây chính là chỗ Hệ thống QMSX của VTI Solutions giúp đội chất lượng biến nguyên tắc MSA thành thói quen vận hành có kỷ luật.

English

English 日本語

日本語 Tính năng của QMSX:

Tính năng của QMSX: