Bạn có kế hoạch sản xuất nhưng luôn gặp cảnh thiếu vật tư vào phút chót, tồn kho lúc dư lúc thiếu, hay đơn hàng trễ hạn vì không đồng bộ giữa kế hoạch và thực tế? Đó chính là lúc bạn cần hiểu về MRP – hệ thống lập kế hoạch nhu cầu nguyên vật liệu. MRP giúp doanh nghiệp tính toán chính xác cần mua gì, mua bao nhiêu và mua khi nào để sản xuất diễn ra trơn tru, không gián đoạn. Trong bài viết này, chúng ta sẽ cùng tìm hiểu MRP là gì, hoạt động ra sao, ứng dụng trong doanh nghiệp như thế nào và vì sao đây là nền tảng quan trọng của mọi nhà máy hiện đại. Hãy bắt đầu khám phá!

1. MRP là gì?

MRP (Material Requirements Planning) là hệ thống giúp doanh nghiệp tính toán xem cần bao nhiêu nguyên vật liệu, cần mua thêm gì và nên mua vào thời điểm nào để đảm bảo quá trình sản xuất diễn ra liên tục, không bị gián đoạn.

MRP dựa trên ba dữ liệu quan trọng: kế hoạch sản xuất (doanh nghiệp dự định sản xuất bao nhiêu sản phẩm), BOM – bảng định mức nguyên vật liệu cho từng sản phẩm, và số lượng tồn kho hiện tại. Từ các dữ liệu này, MRP sẽ đưa ra con số chính xác về nhu cầu nguyên vật liệu và lịch mua hàng tối ưu.

Để dễ hình dung, hãy tưởng tượng doanh nghiệp cần sản xuất 100 chiếc bàn gỗ. Theo BOM, mỗi chiếc bàn cần 4 chân bàn, 1 mặt bàn và 10 con vít. Như vậy, tổng nhu cầu để sản xuất 100 bàn là 400 chân bàn, 100 mặt bàn và 1.000 con vít. Tuy nhiên, kho hiện có 150 chân bàn, 60 mặt bàn và 200 con vít. Lúc này MRP sẽ tự động tính toán: cần mua thêm 250 chân bàn, 40 mặt bàn và 800 con vít. Không chỉ dừng lại ở đó, MRP còn xem xét thời gian giao hàng của từng loại và đề xuất thời điểm đặt hàng phù hợp, để nguyên vật liệu về đúng lúc cho sản xuất mà không bị tồn kho quá nhiều.

MRP thường sử dụng một hệ thống quản lý dữ liệu để lưu trữ thông tin về sản phẩm, dự án, tồn kho và các thông số liên quan khác. Dựa trên kế hoạch sản xuất và thời gian giao hàng, MRP tính toán nhu cầu vật liệu cụ thể và tạo ra các danh sách đề xuất đặt hàng, tái đặt hàng hoặc sản xuất.

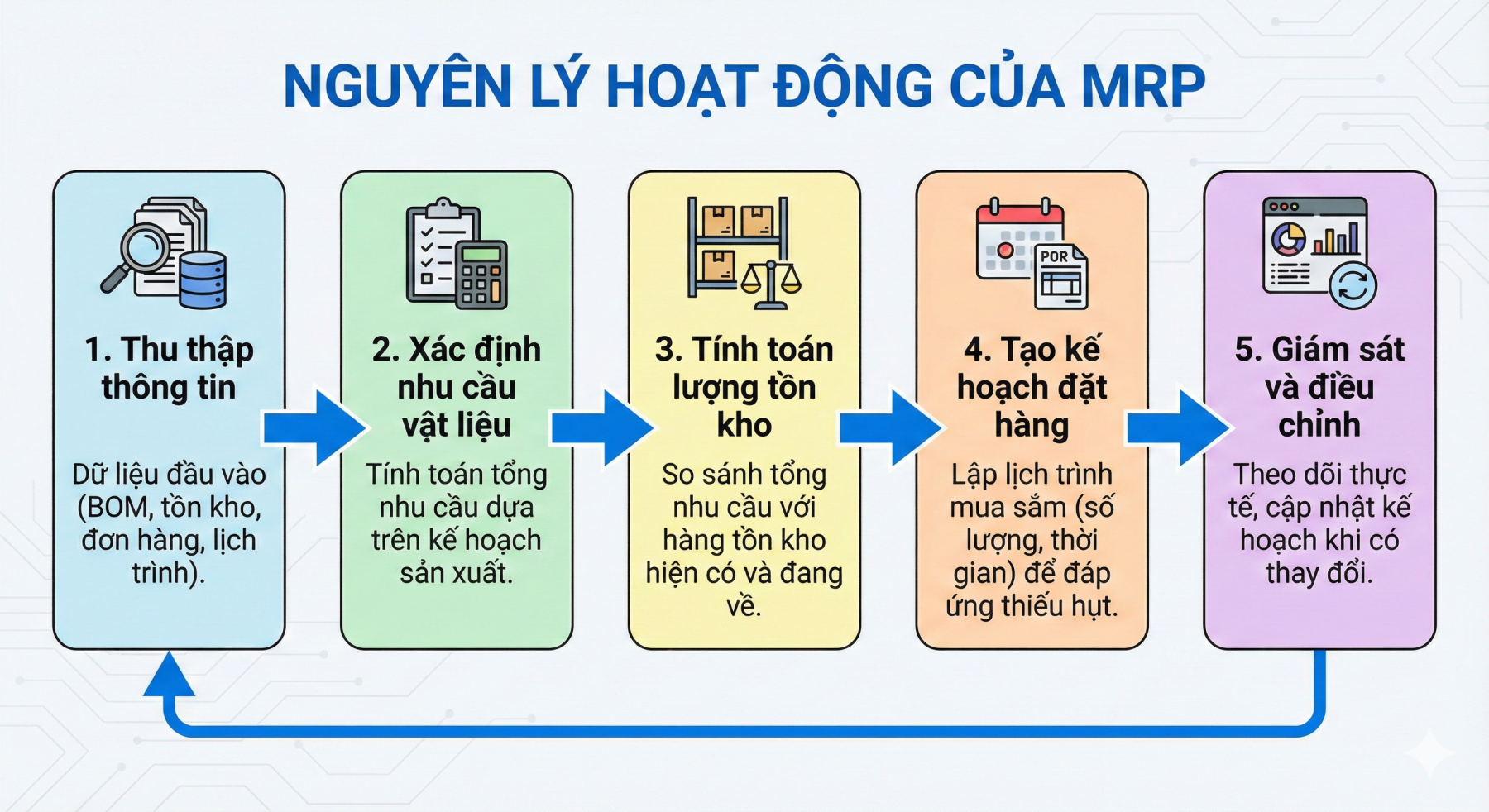

2. Nguyên lý hoạt động của MRP

Nguyên lý hoạt động của MRP (Material Requirements Planning) dựa vào việc tính toán và quản lý các yêu cầu vật liệu cần thiết để hỗ trợ quá trình sản xuất và cung ứng hàng hóa:

- Thu thập thông tin: Quá trình lên kế hoạch nhu cầu vật liệu MRP bắt đầu bằng việc thu thập các thông tin cần thiết, bao gồm kế hoạch lịch trình sản xuất tổng thể MPS, thông tin về sản phẩm, danh sách hoá đơn vật liệu BOM, dữ liệu tồn kho, thời gian giao hàng, và các thông số quan trọng khác liên quan đến quá trình sản xuất và cung ứng.

- Xác định nhu cầu vật liệu: Dựa vào kế hoạch sản xuất và yêu cầu của khách hàng, hệ thống MRP sẽ tính toán nhu cầu vật liệu cụ thể cho từng giai đoạn sản xuất. Quá trình tính toán này sử dụng các công thức và quy tắc chung để xác định số lượng và thời gian cần thiết cho mỗi thành phần và vật liệu..

- Tính toán lượng tồn kho: Hệ thống MRP sẽ kiểm tra lượng tồn kho hiện tại của các vật liệu và so sánh với nhu cầu dự kiến trong tương lai. Nếu lượng tồn kho không đủ để đáp ứng nhu cầu, hệ thống sẽ tạo ra danh sách các vật liệu cần đặt hàng hoặc tái đặt hàng để đảm bảo đủ nguồn cung cho quá trình sản xuất.

- Tạo kế hoạch đặt hàng: Hệ thống MRP sẽ tạo ra kế hoạch đặt hàng chi tiết, bao gồm số lượng vật liệu cần đặt hàng, thời gian đặt hàng, và nhà cung cấp. Quá trình này thường xuyên được cập nhật để đáp ứng các thay đổi trong kế hoạch sản xuất và nhu cầu thị trường.

- Giám sát và điều chỉnh: Sau khi kế hoạch đặt hàng được triển khai, hệ thống MRP tiếp tục giám sát các hoạt động sản xuất và cung ứng. Nếu có sự thay đổi hoặc biến động trong kế hoạch hoặc thị trường, MRP sẽ điều chỉnh kế hoạch đặt hàng để đáp ứng tình hình thực tế.

3. Vai trò của MRP trong sản xuất

Việc triển khai MRP (Material Requirements Planning) đem lại nhiều lợi ích quan trọng cho một doanh nghiệp trong lĩnh vực sản xuất và quản lý chuỗi cung ứng. Dưới đây là một số lợi ích chi tiết của MRP:

- Tối ưu hóa quá trình sản xuất

MRP giúp doanh nghiệp tối ưu hóa việc quản lý vật liệu, tài nguyên và lịch trình sản xuất. Nhờ đó, sản xuất diễn ra một cách hiệu quả hơn, giảm thiểu lãng phí và tăng năng suất.

- Dự đoán nhu cầu vật liệu

MRP cho phép doanh nghiệp dự đoán và ước tính nhu cầu vật liệu trong tương lai dựa trên các dự án sản xuất, đơn hàng từ khách hàng và các yếu tố khác. Việc dự đoán chính xác nhu cầu giúp đảm bảo sự cân đối trong việc chuẩn bị vật liệu và tránh tình trạng thiếu hụt hoặc dư thừa lãng phí không đáng có.

- Giảm thiểu tồn kho không cần thiết

Việc ứng dụng hệ thống MRP giúp cho doanh nghiệp duy trì mức tồn kho tối thiểu nhưng đủ để đáp ứng nhu cầu sản xuất. Điều này giúp giảm chi phí lưu trữ và quản lý tồn kho, tăng hiệu quả tài chính của doanh nghiệp.

- Tăng tính linh hoạt

MRP cho phép doanh nghiệp thích ứng nhanh chóng với các biến đổi và thay đổi trong thị trường. Khi có thay đổi trong lịch trình sản xuất hoặc yêu cầu từ khách hàng, MRP sẽ tái tính toán và điều chỉnh lịch trình sản xuất để đảm bảo sự linh hoạt và đáp ứng kịp thời.

- Đáp ứng đúng yêu cầu của khách hàng

Nhờ có kế hoạch nhu cầu vật liệu MRP, doanh nghiệp có thể cải thiện khả năng đáp ứng đúng yêu cầu của khách hàng về thời gian giao hàng và chất lượng sản phẩm. Điều này giúp xây dựng lòng tin và uy tín với khách hàng, tạo điều kiện thuận lợi cho sự phát triển và mở rộng kinh doanh.

- Giảm thiểu rủi ro và gián đoạn sản xuất

Hệ thống MRP là sự lựa chọn hàng đầu giúp các nhà quản lý doanh nghiệp sản xuất giảm thiểu tối đa rủi ro về tình trạng thiếu hụt vật liệu hoặc các tình huống gián đoạn trong quá trình sản xuất có thể xảy ra. Việc cân đối và lên kế hoạch chính xác giúp đảm bảo sự liên tục trong hoạt động sản xuất.

- Tối ưu hoá chi phí sản xuất

Dựa trên việc tối ưu hóa quá trình sản xuất, giảm thiểu tình trạng tồn kho không cần thiết và tránh lãng phí nguồn tài nguyên sản xuất, MRP sẽ giúp cho doanh nghiệp tiết kiệm và tối ưu hoá chi phí đáng kể, từ đó tăng tính cạnh tranh trong ngành công nghiệp sản xuất nói chung.

4. Các bước lập kế hoạch yêu cầu nguyên vật liệu MRP

4.1. Bước 1: Xác định nhu cầu sản xuất

Bước đầu tiên là xác định nhu cầu sản xuất của doanh nghiệp. Điều này bao gồm xác định số lượng sản phẩm cần sản xuất hoặc dịch vụ cần cung cấp trong một khoảng thời gian cụ thể. Dựa trên các dự án sản xuất hoặc lịch trình kinh doanh, doanh nghiệp có thể xác định được nhu cầu vật liệu cần thiết để đáp ứng yêu cầu sản xuất.

Công việc cần làm bao gồm:

- Xác định số lượng sản phẩm cần sản xuất theo từng kỳ (ngày/tuần/tháng).

- Căn cứ vào đơn hàng, dự báo nhu cầu, tồn kho thành phẩm.

- Phân bổ sản lượng theo năng lực nhà máy.

- Chốt thời gian bắt đầu – kết thúc cho từng lệnh sản xuất.

4.2. Bước 2: Xây dựng danh sách vật liệu cần thiết BOM

Bước tiếp theo, doanh nghiệp cần xác định được đầy đủ thông tin về các nguyên vật liệu, thành phần và phụ tùng cần thiết để sản xuất sản phẩm hoặc cung cấp dịch vụ. Công đoạn này bao gồm việc xác định các loại nguyên liệu và số lượng cần dùng cho mỗi sản phẩm hoặc dự án.

Công việc cần thực hiện bao gồm:

- Liệt kê đầy đủ các nguyên vật liệu cấu thành sản phẩm.

- Xác định số lượng nguyên vật liệu cho từng sản phẩm (định mức).

- Kiểm tra các phiên bản BOM, loại bỏ sai lệch.

- Phân cấp BOM theo cấp độ (Level 0, Level 1…).

4.3. Bước 3: Đối chiếu nhu cầu so với lượng hàng tồn kho để phân bổ nguồn lực

Sau khi đã xác định nhu cầu sản xuất và danh sách các vật liệu cần thiết, doanh nghiệp sẽ cần tiến hành đối chiếu với số lượng thực tế hàng tồn kho hiện có. Điều này sẽ giúp các nhà quản lý xác định xem liệu doanh nghiệp có đủ nguồn tài nguyên để đáp ứng nhu cầu sản xuất hay không. Trong trường hợp lượng hàng tồn kho không đủ, doanh nghiệp cần xác định số lượng và thời gian cần thiết để đặt hàng hoặc sản xuất thêm để tránh gây ra tình trạng gián đoạn, tạm dừng hoặc đứt quãng thời gian sản xuất.

Công việc cần thực hiện:

- Kiểm tra số lượng tồn kho thực tế của từng nguyên liệu.

- Kiểm tra hàng đang mua nhưng chưa về (Purchase Orders).

- Xác định lượng tồn kho an toàn (Safety Stock).

- Đối chiếu dữ liệu kho với kế toán & sản xuất.

4.4. Bước 4: Lập kế hoạch sản xuất

Bước tiếp theo, doanh nghiệp sẽ lập kế hoạch sản xuất dựa trên các yếu tố như nhu cầu sản xuất, lượng tồn kho hiện có, thời gian sản xuất và khả năng sử dụng tài nguyên. Quá trình này giúp xác định thời điểm sản xuất, lịch trình và phân bổ nguồn lực nhân công để đảm bảo quá trình hoàn thiện sản phẩm cho khách hàng diễn ra đúng tiến độ theo kế hoạch đề ra, duy trì tính liên tục và độ hiệu quả tối đa trong quá trình sản xuất.

4.5. Bước 5: Theo dõi, giám sát và điều chỉnh

Quá trình lập kế hoạch yêu cầu nguyên vật liệu MRP không chỉ dừng lại sau khi đã được thiết lập kế hoạch mà doanh nghiệp sẽ cần phải liên tục giám sát quá trình sản xuất, tiến độ giao hàng và mức tồn kho để đảm bảo rằng kế hoạch được thực hiện đúng theo dự kiến. Nếu có bất kỳ biến đổi nào trong quá trình sản xuất hoặc nhu cầu thay đổi, doanh nghiệp sẽ cần điều chỉnh kế hoạch và tính toán lại nhu cầu vật liệu kịp thời để đảm bảo sự linh hoạt và hiệu quả trong hoạt động sản xuất.

5. Các thành phần cốt lõi và dữ liệu trong hệ thống MRP

Để hệ thống MRP vận hành chính xác, doanh nghiệp cần xây dựng ba nhóm dữ liệu nền tảng: BOM, kế hoạch sản xuất chính (MPS) và thông tin tồn kho. Đây là những “nguyên liệu đầu vào” quyết định chất lượng của toàn bộ quá trình lập kế hoạch yêu cầu nguyên vật liệu.

5.1. Bảng dữ liệu BOM (Bill of Materials)

BOM là danh sách đầy đủ các nguyên vật liệu, linh kiện và bán thành phẩm cần thiết để chế tạo một sản phẩm hoàn chỉnh. Có thể xem BOM như “công thức nấu ăn” của nhà máy, giúp MRP hiểu chính xác mỗi sản phẩm cần những gì.

BOM bao gồm các thông tin chính:

- Tên nguyên vật liệu, mã vật tư, đơn vị tính

- Số lượng cần dùng cho mỗi thành phẩm

- Cấu trúc đa cấp (cấp nguyên liệu – cấp bán thành phẩm – cấp thành phẩm)

- Phiên bản BOM theo từng dòng sản phẩm hoặc từng đợt sản xuất

- Ghi chú về thay thế vật tư, vật tư thay thế tạm thời (substitute materials)

Vai trò của BOM trong MRP:

- Là căn cứ để tính nhu cầu tổng (Gross Requirement).

- Giúp xác định chính xác lượng vật tư cần mua hoặc sản xuất thêm.

- Giảm sai lệch trong định mức, tránh tình trạng thiếu vật tư khi sản xuất.

5.2. Kế hoạch sản xuất chính (Master Production Schedule – MPS)

MPS là bản kế hoạch trung tâm, thể hiện doanh nghiệp sẽ sản xuất bao nhiêu sản phẩm và vào thời điểm nào. Đây là đầu vào quan trọng giúp MRP biết cần tính toán nhu cầu vật liệu theo tiến độ ra sao.

Nội dung chính của MPS:

- Sản lượng thành phẩm theo từng kỳ (ngày/tuần/tháng)

- Thời điểm bắt đầu – kết thúc lệnh sản xuất

- Năng lực sản xuất của nhà máy (máy móc – nhân lực – ca làm)

- Đơn hàng đã chốt và đơn hàng dự báo

- Hạn giao hàng cho từng khách (due date)

Vai trò của MPS trong MRP:

- Giúp MRP xác định kỳ sản xuất và thời điểm cần vật tư.

- Gắn kết nhu cầu của thị trường với kế hoạch mua hàng.

- Đảm bảo sản xuất theo đúng công suất và đúng hạn.

5.3. Thông tin tồn kho (Inventory Records)

Dữ liệu tồn kho phản ánh số lượng nguyên vật liệu hiện có, số đang đặt hàng và số có thể dùng cho sản xuất. Đây là yếu tố quyết định đến nhu cầu ròng (Net Requirement) mà MRP phải tính toán.

Thông tin tồn kho bao gồm:

- Số lượng tồn kho hiện tại của từng mã vật tư

- Số lượng đang đặt hàng nhưng chưa về (on-order/PO)

- Mức tồn kho an toàn (Safety Stock)

- Hạn sử dụng, lô – serial, tình trạng vật tư (đạt/không đạt QC)

- Tốc độ xuất – nhập theo từng kỳ

- Tỷ lệ hao hụt trong quá trình sản xuất

Vai trò của thông tin tồn kho trong MRP:

- Giúp tính chính xác nhu cầu ròng, tránh mua thừa hoặc thiếu.

- Hạn chế tình trạng tồn kho quá cao gây ứ đọng vốn.

- Tối ưu dòng tiền và kế hoạch mua hàng.

- Cảnh báo sớm các vật tư sắp thiếu hoặc sắp hết hạn.

6. MRP phù hợp với doanh nghiệp nào?

Hệ thống MRP đặc biệt phù hợp với các doanh nghiệp sản xuất theo định mức và có nhu cầu quản lý nguyên vật liệu chặt chẽ. Dưới đây là những nhóm doanh nghiệp ứng dụng MRP hiệu quả nhất:

| 1. Doanh nghiệp sản xuất theo đơn hàng hoặc theo kế hoạch (MTO – MTS) |

Ví dụ: doanh nghiệp may mặc, đồ gỗ, điện tử, đồ gia dụng. |

| 2. Nhà máy có nhiều công đoạn – nhiều loại vật tư – BOM phức tạp |

Ví dụ: điện tử, cơ khí, thiết bị y tế, lắp ráp máy móc. |

| 3. Doanh nghiệp có lượng tồn kho lớn và cần tối ưu chi phí lưu kho |

Ví dụ: sản xuất nhựa, bao bì, chế biến thực phẩm, hóa chất. |

| 4. Doanh nghiệp có quy trình sản xuất lặp lại và định mức ổn định |

Ví dụ: sản xuất gạch, xi măng, thực phẩm đóng gói, nước giải khát. |

| 5. Doanh nghiệp muốn số hóa – tự động hóa kế hoạch mua hàng |

|

MRP không phù hợp với doanh nghiệp nào?

MRP sẽ kém phù hợp nếu doanh nghiệp thuộc nhóm sau:

- Sản xuất đơn chiếc, sản phẩm hoàn toàn tùy biến không có định mức

- Mỗi sản phẩm đều khác nhau, không có BOM cố định

- Quy trình sản xuất mang tính thủ công, không lặp lại

- Không có kế hoạch sản xuất rõ ràng hoặc dữ liệu tồn kho không chính xác

Ví dụ: xưởng mộc thủ công, xưởng mỹ nghệ làm theo yêu cầu cá nhân.

7. MRP + MESX của VTI Solutions: Giải pháp hoàn thiện hệ thống vận hành sản xuất hiện đại

Trong bối cảnh doanh nghiệp sản xuất phải đối mặt với áp lực về tiến độ, chi phí và chất lượng, việc chỉ áp dụng MRP để lập kế hoạch nguyên vật liệu là chưa đủ. MRP giúp doanh nghiệp biết cần mua gì – mua bao nhiêu – mua khi nào, nhưng quá trình sản xuất thực tế còn đòi hỏi khả năng giám sát, điều độ, kiểm soát chất lượng và theo dõi năng suất theo thời gian thực. Đây là lý do MRP cần được kết hợp với MESX – hệ thống điều hành sản xuất hiện đại do VTI Solutions phát triển.

Nếu MRP là công cụ lập kế hoạch, MESX chính là giải pháp để thực thi kế hoạch trên xưởng. MESX của VTI Solutions mang đến khả năng giám sát toàn diện từ công đoạn, máy móc đến chất lượng sản phẩm.

MESX hỗ trợ doanh nghiệp:

-

Giao lệnh sản xuất xuống từng xưởng – tổ – công đoạn

-

Theo dõi tiến độ sản xuất theo thời gian thực (Real-time Tracking)

-

Quản lý máy móc, thiết bị và tình trạng vận hành

-

Ghi nhận sản lượng – năng suất từng ca, từng công nhân

-

Kiểm soát chất lượng tại từng công đoạn (QA/QC)

-

Truy xuất nguồn gốc các lô sản xuất

-

Cảnh báo bất thường và hỗ trợ quyết định nhanh

MESX giúp doanh nghiệp từ chỗ giám sát thủ công chuyển sang điều hành bằng dữ liệu, tăng năng suất, giảm lãng phí và nâng cao chất lượng sản phẩm.

Sự kết hợp giữa MRP và MESX tạo nên hệ thống vận hành thông minh, trong đó:

MRP → lập kế hoạch chính xác

-

Tính toán nhu cầu vật tư

-

Lập tiến độ mua hàng

-

Xác định lịch sản xuất

MESX → thực thi & kiểm soát sản xuất

-

Triển khai kế hoạch xuống xưởng

-

Ghi nhận năng suất & chất lượng

-

Theo dõi tiến độ theo thời gian thực

Dữ liệu từ MESX → phản hồi lại cho MRP

-

Điều chỉnh kế hoạch khi có biến động (trễ máy, lỗi, thiếu nhân công…)

-

Tối ưu lại nhu cầu vật tư

-

Giảm độ sai lệch giữa kế hoạch và thực tế

MRP giúp doanh nghiệp chuẩn bị đầy đủ nguyên vật liệu, trong khi MESX giúp triển khai và kiểm soát sản xuất theo thời gian thực. Sự kết hợp giữa hai giải pháp này của VTI Solutions mang đến một hệ thống vận hành sản xuất toàn diện, chính xác và minh bạch, phù hợp cho doanh nghiệp muốn nâng cấp lên mô hình sản xuất hiện đại, tinh gọn và cạnh tranh hơn trên thị trường.

English

English 日本語

日本語