1. Khái niệm chi phí sản xuất chung là gì?

Chi phí sản xuất chung là những khoản chi phí phục vụ cho hoạt động sản xuất, kinh doanh chung phát sinh tại phân xưởng, đội, bộ phận, công trường… – nơi trực tiếp tạo ra sản phẩm hoặc dịch vụ.

Khác với chi phí nguyên vật liệu trực tiếp và chi phí nhân công trực tiếp, chi phí sản xuất chung không gắn liền với một sản phẩm cụ thể, mà là các khoản chi phí dùng chung để duy trì, quản lý, và hỗ trợ hoạt động sản xuất.

Theo Điều 87, Thông tư 200/2014/TT-BTC, chi phí sản xuất chung bao gồm các khoản chi như:

-

Lương, phụ cấp của nhân viên quản lý phân xưởng, tổ đội sản xuất.

-

Chi phí vật liệu, công cụ dụng cụ dùng chung cho phân xưởng.

-

Chi phí khấu hao máy móc, nhà xưởng, thiết bị sản xuất.

-

Chi phí điện, nước, sửa chữa, bảo dưỡng máy móc, thiết bị trong quá trình sản xuất.

-

Chi phí dịch vụ mua ngoài, chi phí bằng tiền khác phục vụ hoạt động sản xuất.

Chi phí sản xuất chung là một trong ba yếu tố chính cấu thành nên giá thành sản phẩm, hàng hóa, dịch vụ, cùng với:

-

Chi phí nguyên vật liệu trực tiếp,

-

Chi phí nhân công trực tiếp,

-

Chi phí sản xuất chung.

=> Vì vậy, việc tập hợp và phân bổ đúng chi phí sản xuất chung là bước quan trọng để xác định giá thành sản phẩm chính xác, đánh giá hiệu quả sản xuất, và ra quyết định quản trị tài chính hợp lý.

2. Phân loại chi phí sản xuất chung

2.1. Chi phí sản xuất cố định

Chi phí sản xuất cố định là những khoản chi không thay đổi theo sản lượng sản xuất, và không trực tiếp tạo ra sản phẩm, mà phục vụ cho hoạt động vận hành chung của phân xưởng.

Bao gồm:

-

Chi phí thuê nhà xưởng, khấu hao máy móc thiết bị,

-

Chi phí bảo dưỡng, vật tư, công cụ phục vụ sản xuất,

-

Các khoản chi phí hành chính tại phân xưởng.

Dựa vào công suất bình thường của máy móc và nhân lực, chi phí cố định sẽ được phân bổ đều cho mỗi đơn vị sản phẩm.

-

Trường hợp sản lượng thực tế cao hơn công suất bình thường: Chi phí cố định sẽ được phân bổ theo chi phí thực tế phát sinh.

-

Trường hợp sản lượng thực tế thấp hơn công suất bình thường: Vẫn phân bổ đều vào chi phí sản xuất từng sản phẩm; phần chi phí chưa phân bổ được ghi nhận vào giá vốn hàng bán trong kỳ.

2.2. Chi phí sản xuất biến đổi

Chi phí sản xuất biến đổi là các khoản chi phí gián tiếp thay đổi theo số lượng sản phẩm sản xuất, chẳng hạn như:

-

Chi phí nguyên vật liệu gián tiếp,

-

Chi phí nhân công gián tiếp,

-

Các chi phí điện, nước, dịch vụ sản xuất.

Khi sản lượng tăng, chi phí biến đổi tăng tương ứng và được phân bổ cho từng đơn vị sản phẩm theo tỷ lệ chi phí thực tế phát sinh. Ngược lại, khi sản lượng giảm, các khoản chi phí này cũng giảm theo.

2.3. Chi phí sản xuất chung tập hợp cho nhiều đối tượng

Đây là những khoản chi phí phục vụ đồng thời nhiều đối tượng sản xuất và không thể quy trực tiếp cho từng sản phẩm cụ thể. Do đó, doanh nghiệp cần tập hợp tổng chi phí và phân bổ hợp lý cho từng loại sản phẩm hoặc dịch vụ dựa trên tiêu chí phù hợp (như sản lượng, giờ máy, giờ công,…).

Ví dụ minh họa:

Tổng chi phí sản xuất chung dùng cho sản phẩm A và B trong quý I/2024 là 75.000.000 đồng, với sản lượng:

-

Sản phẩm A: 170 sản phẩm

-

Sản phẩm B: 230 sản phẩm

Khi đó, chi phí phân bổ cho từng loại được tính như sau:

| Sản phẩm | Số lượng | Chi phí SXC phân bổ (VNĐ) |

|---|---|---|

| A | 170 | 75.000.000 / (170 + 230) × 170 = 31.875.000 |

| B | 230 | 75.000.000 / (170 + 230) × 230 = 43.125.000 |

3. Cách phân bổ chi phí sản xuất chung

Chi phí sản xuất chung (SXC) thường không gắn trực tiếp với một sản phẩm cụ thể, do đó doanh nghiệp cần phân bổ hợp lý cho từng đối tượng chịu chi phí (như sản phẩm, đơn hàng, công trình, dịch vụ…).

Việc phân bổ giúp xác định chính xác giá thành sản phẩm, đảm bảo tính hợp lý và công bằng trong kế toán chi phí.

3.1. Nguyên tắc phân bổ chi phí sản xuất chung

Chi phí SXC được phân bổ dựa trên tiêu chí phù hợp nhất với đặc điểm sản xuất của doanh nghiệp. Một số tiêu chí phổ biến gồm:

-

Theo chi phí nhân công trực tiếp → Áp dụng khi chi phí nhân công chiếm tỷ trọng lớn, phản ánh rõ mức độ sử dụng chi phí chung.

-

Theo chi phí nguyên vật liệu trực tiếp → Phù hợp với doanh nghiệp sản xuất hàng loạt, chi phí NVL chiếm phần lớn trong giá thành.

-

Theo sản lượng hoặc khối lượng sản phẩm → Thường dùng trong các doanh nghiệp có sản phẩm đồng nhất, quy trình sản xuất đơn giản.

-

Theo giờ máy hoạt động hoặc giờ công lao động → Áp dụng trong ngành có mức sử dụng máy móc cao (như cơ khí, xây dựng…).

3.2. Công thức phân bổ chi phí sản xuất chung

Chi phí sản xuất chung = Chi phí nguyên vật liệu trực tiếp + Chi phí nhân công trực tiếp + Chi phí SXC phát sinh từ đầu đến kết thúc quá trình sản xuất

Ví dụ: Doanh nghiệp sản xuất túi xách trong quý I năm 2024 tiêu tốn các chi phí như sau:

- Tiền mua gỗ thô: 500.000.000 đồng

- Mua thêm 3 máy cắt gỗ cầm tay: 5.000.000 đồng/máy

- Trả lương, phụ cấp cho 50 nhân viên: 8.000.000 đồng/nhân viên

- Tiền điện tháng 1/2024: 12.000.000 đồng

Vậy chi phí SXC sẽ tính như sau:

Chi phí sản xuất chung = 500.000.000 + 5.000.000 * 3 + 8.000.000 * 50 + 12.000.000 = 927.000.000 đồng

4. Các phương pháp phân bổ chi phí sản xuất chung

Tùy theo đặc điểm sản xuất và cơ cấu chi phí của từng doanh nghiệp, chi phí sản xuất chung (SXC) có thể được phân bổ theo nhiều tiêu thức khác nhau. Mục tiêu là đảm bảo phân bổ hợp lý, phản ánh đúng chi phí thực tế từng loại sản phẩm, dịch vụ hoặc công trình.

Dưới đây là 4 phương pháp phổ biến nhất:

| Phương pháp phân bổ | Căn cứ phân bổ | Ưu điểm | Nhược điểm | Phù hợp áp dụng cho |

| 1. Theo chi phí nhân công trực tiếp | Tổng chi phí nhân công trực tiếp của từng sản phẩm | – Phản ánh rõ mối quan hệ giữa lao động và chi phí chung. – Dễ áp dụng với doanh nghiệp có dữ liệu nhân công chi tiết. |

– Không phù hợp nếu chi phí nhân công không chiếm tỷ trọng lớn hoặc không phản ánh mức độ sử dụng chi phí chung. | Doanh nghiệp sản xuất thủ công, may mặc, chế biến thực phẩm, thủ công mỹ nghệ. |

| 2. Theo chi phí nguyên vật liệu trực tiếp | Tổng chi phí NVL trực tiếp dùng cho sản phẩm | – Đơn giản, dễ tính. – Phù hợp khi NVL chiếm tỷ trọng lớn trong giá thành. |

– Không phản ánh đúng chi phí chung nếu NVL không tương quan với chi phí sản xuất. | Doanh nghiệp sản xuất hàng loạt, ngành hóa chất, chế biến gỗ, vật liệu xây dựng. |

| 3. Theo sản lượng (số lượng sản phẩm) | Sản lượng hoàn thành từng loại sản phẩm | – Dễ áp dụng, dễ hiểu. – Phù hợp với sản phẩm đồng nhất. |

– Thiếu chính xác nếu các sản phẩm khác nhau về mức độ phức tạp, tiêu hao chi phí. | Ngành sản xuất hàng hóa đơn giản, ít chủng loại sản phẩm (ví dụ: nước giải khát, xi măng…). |

| 4. Theo giờ máy hoặc giờ công lao động | Tổng số giờ máy hoạt động hoặc giờ công thực tế | – Phản ánh chính xác mức sử dụng máy móc, nhân công. – Linh hoạt giữa các loại sản phẩm. |

– Cần ghi chép, theo dõi chi tiết giờ hoạt động. – Phức tạp hơn khi triển khai. |

Ngành cơ khí, xây dựng, điện tử, sản xuất theo đơn hàng. |

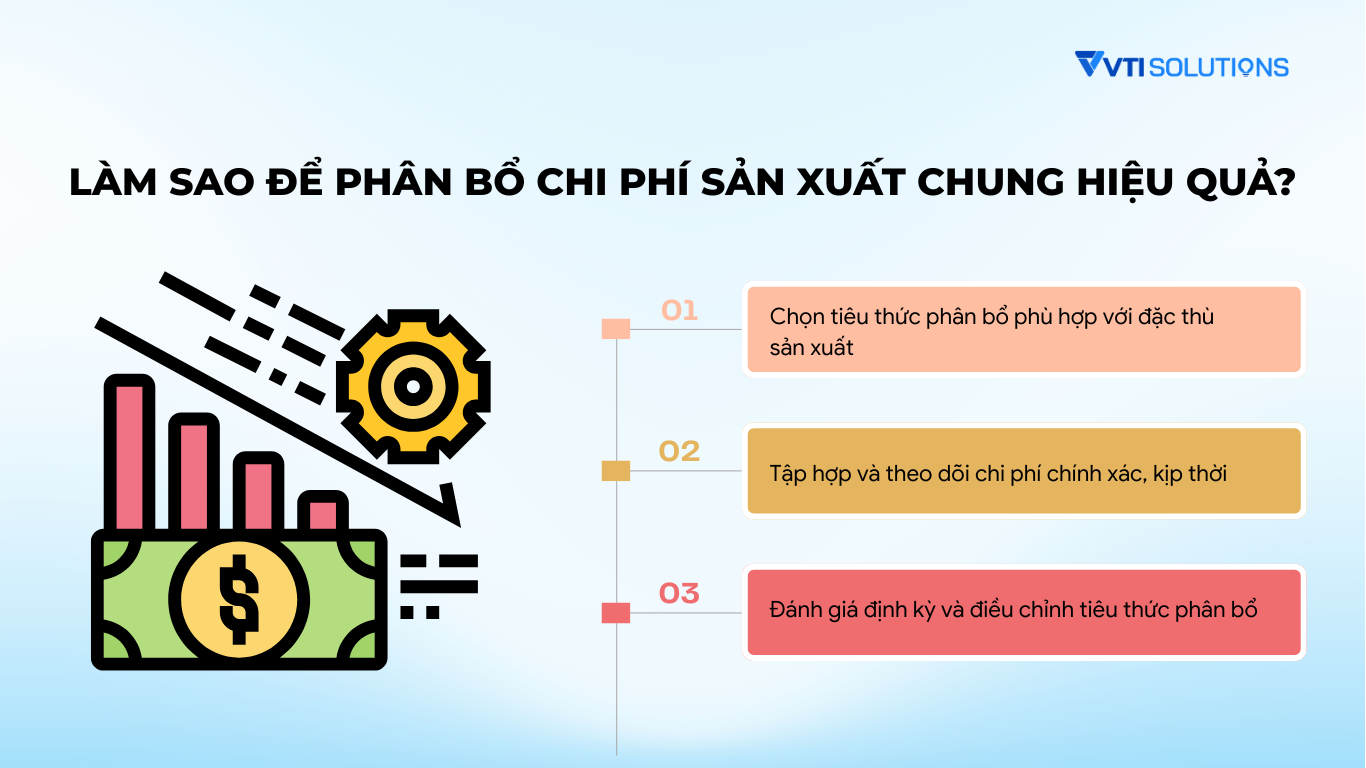

5. Làm sao để phân bổ chi phí sản xuất chung hiệu quả?

Để phân bổ chi phí sản xuất chung (SXC) một cách hợp lý và hiệu quả, doanh nghiệp cần đảm bảo 3 nguyên tắc quan trọng:

5.1. Chọn tiêu thức phân bổ phù hợp với đặc thù sản xuất

Không có một công thức chung cho tất cả doanh nghiệp. Mỗi ngành, mỗi mô hình sẽ có tiêu thức phản ánh tốt nhất mức độ tiêu hao chi phí:

-

Doanh nghiệp thủ công → theo chi phí nhân công trực tiếp

-

Doanh nghiệp dùng nhiều máy móc → theo giờ máy hoạt động

-

Doanh nghiệp sản xuất hàng loạt → theo chi phí NVL hoặc sản lượng

Việc chọn đúng tiêu thức giúp phân bổ chi phí sát thực tế, phản ánh đúng giá thành từng sản phẩm, tránh tình trạng đội giá hoặc lỗ ảo.

5.2. Tập hợp và theo dõi chi phí chính xác, kịp thời

Doanh nghiệp cần có hệ thống ghi nhận chi phí rõ ràng theo từng phân xưởng, bộ phận hoặc đơn hàng. Nên sử dụng phần mềm kế toán – quản trị chi phí, giúp:

-

Tự động tổng hợp chi phí theo đối tượng tập hợp

-

Phân bổ nhanh, chính xác theo tiêu thức đã chọn

-

Hạn chế sai sót do nhập liệu thủ công

5.3. Đánh giá định kỳ và điều chỉnh tiêu thức phân bổ

Đặc điểm sản xuất có thể thay đổi theo từng kỳ, vì vậy tiêu thức phân bổ cũng cần được xem xét định kỳ để đảm bảo phù hợp. Ví dụ: khi doanh nghiệp đầu tư thêm máy móc, nên chuyển sang tiêu thức “theo giờ máy” thay vì “theo nhân công”.

6. Giải pháp cắt giảm chi phí sản xuất chung, tăng lợi nhuận kinh doanh

Chi phí SXC thường chiếm tỷ trọng đáng kể trong tổng chi phí sản xuất. Việc kiểm soát và tối ưu nhóm chi phí này sẽ giúp doanh nghiệp giảm giá thành – tăng lợi nhuận.

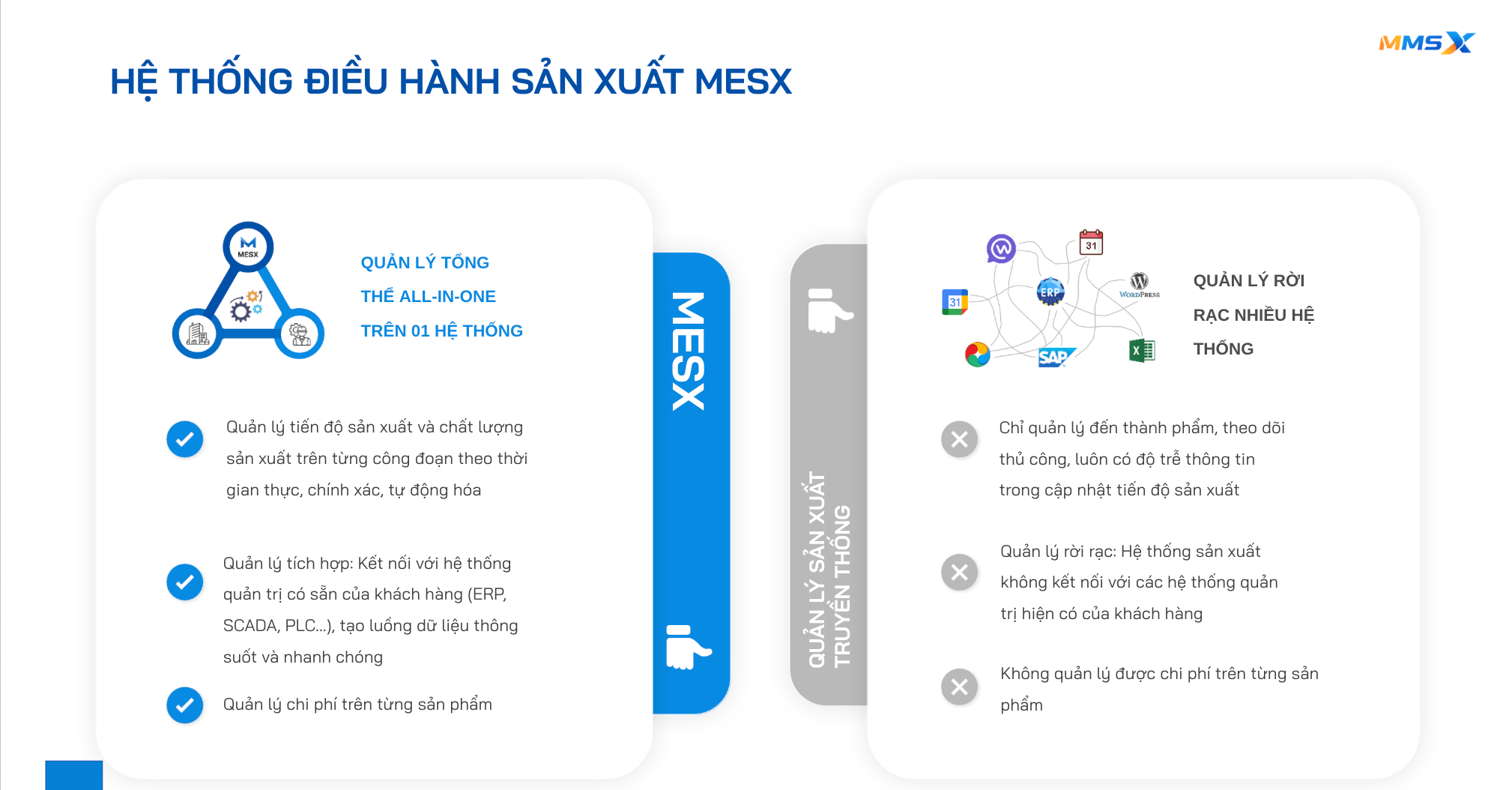

Một trong những giải pháp tiêu biểu giúp doanh nghiệp kiểm soát chi phí sản xuất chung, nâng cao năng suất và tối đa hóa lợi nhuận chính là MESX của VTI Solutions – nền tảng điều hành sản xuất toàn diện được nhiều nhà máy tại Việt Nam tin dùng.

MESX (Manufacturing Execution System – Hệ thống điều hành sản xuất) là giải pháp quản lý sản xuất theo thời gian thực, tích hợp nhiều module hỗ trợ như: quản lý sản xuất (MESCore), quản lý kho (WMSX), quản lý chất lượng (QMSX), quản lý bảo trì thiết bị (MMSX), truy xuất nguồn gốc (TMSX).

Hệ thống cho phép theo dõi toàn bộ quá trình sản xuất từ lập kế hoạch, cấp vật tư, tiến độ, kiểm soát chất lượng, đến bảo trì và truy xuất nguồn gốc.

Dưới đây là cách mà MESX hỗ trợ doanh nghiệp giảm chi phí chung và tối ưu lợi nhuận:

| Cơ chế / chức năng MESX | Cách hỗ trợ cắt giảm chi phí SXC / tăng hiệu quả |

|---|---|

| Tự động hóa và số hóa quy trình | Thay thế thao tác thủ công, giảm giấy tờ, giảm lỗi nhập liệu, tiết kiệm thời gian và lao động gián tiếp. |

| Giám sát tiến độ sản xuất thời gian thực | Phát hiện nhanh các chậm trễ, nút thắt, chi phí chờ máy, từ đó điều chỉnh kịp thời. |

| Quản lý nguyên vật liệu & kho thông minh (WMSX tích hợp) | Hạn chế tồn kho, giảm chi phí bảo quản, hạn chế hao hụt, sử dụng vật tư đúng lúc, đúng nơi. |

| Quản lý chất lượng & kiểm soát lỗi (QMSX tích hợp) | Giảm sai sót, giảm phế phẩm/lỗi quá trình, tối ưu chi phí sửa chữa lại hoặc loại bỏ sản phẩm lỗi. |

| Bảo trì – bảo dưỡng thiết bị (MMSX tích hợp) | Thực hiện bảo trì định kỳ, cảnh báo trước khi máy hỏng, giảm thời gian chết máy bất ngờ và chi phí sửa chữa cao. |

| Truy xuất nguồn gốc / theo dõi sản phẩm (TMSX tích hợp) | Rút ngắn thời gian tra cứu, giảm chi phí điều tra khi có lỗi, hỗ trợ truy xuất nhanh khi phát sinh vấn đề. |

Một số dự án mà VT Solutions triển khai MESX đã minh họa rõ hiệu quả:

- VTI đã triển khai MES-X cho một doanh nghiệp dược phẩm (Oshii) để số hóa toàn bộ quy trình sản xuất, từ quản lý BOM, công đoạn, kiểm soát nguyên vật liệu đến truy xuất nguồn gốc thu hồi thuốc nếu cần. Kết quả là giảm nhiều thao tác thủ công, giảm lỗi thông tin và tăng độ minh bạch trong sản xuất.

- Dự án tích hợp SCADA & MES-X cho một công ty hóa chất giúp đồng bộ dữ liệu từ thiết bị, tự động giám sát điều kiện vận hành, phát hiện bất thường và cảnh báo sớm, giúp giảm chi phí vận hành và bảo trì

Đừng để chi phí vận hành “ngốn” lợi nhuận! Hãy trải nghiệm ngay MESX của VTI Solutions – giải pháp quản trị sản xuất giúp doanh nghiệp tiết kiệm chi phí và tăng hiệu suất toàn diện.

English

English 日本語

日本語