PPAP (Production Part Approval Process) – Quy trình phê duyệt bộ phận sản xuất – được xem là bước kiểm chứng bắt buộc để đảm bảo rằng sản phẩm được sản xuất đúng thiết kế, đúng chất lượng và ổn định trong suốt vòng đời. Đây là quy trình chuẩn quốc tế do ngành công nghiệp ô tô và cơ khí áp dụng, giúp nhà sản xuất chứng minh năng lực sản xuất trước khi đưa sản phẩm vào sản xuất hàng loạt.

Vậy PPAP là gì, gồm những yếu tố nào và tại sao doanh nghiệp cần thực hiện? Bài viết dưới đây sẽ giúp bạn hiểu rõ toàn bộ quy trình PPAP – từ khái niệm, lợi ích đến cách triển khai thực tế trong doanh nghiệp sản xuất hiện đại.

1. PPAP là gì?

PPAP là viết tắt của Production Part Approval Process – nghĩa là Quy trình phê duyệt sản phẩm sản xuất hàng loạt.

Hiểu một cách dễ nhất, PPAP là bộ hồ sơ và quy trình mà nhà cung cấp phải thực hiện để chứng minh rằng họ có thể sản xuất ra sản phẩm đúng chất lượng, ổn định và đáp ứng yêu cầu kỹ thuật của khách hàng (thường là các hãng sản xuất ô tô, linh kiện, cơ khí, điện tử…).

PPAP giống như “bằng chứng” để khách hàng thấy rằng sản phẩm của bạn được làm ra đúng quy trình – đúng tiêu chuẩn – và có thể duy trì chất lượng đó lâu dài.

Ví dụ dễ hiểu:

Giả sử bạn là nhà cung cấp linh kiện cho hãng ô tô Toyota. Trước khi Toyota cho phép bạn sản xuất hàng loạt, họ sẽ yêu cầu bạn nộp hồ sơ PPAP gồm các tài liệu như:

-

Bản vẽ kỹ thuật sản phẩm

-

Báo cáo đo kiểm chất lượng

-

Quy trình kiểm soát sản xuất

-

Mẫu thử nghiệm đầu tiên (First Sample)

-

Kết quả thử nghiệm vật liệu, kích thước, độ bền…

Sau khi Toyota xem và phê duyệt hồ sơ PPAP, bạn mới được sản xuất hàng loạt và giao hàng chính thức.

2. Tại sao doanh nghiệp sản xuất nên thực hiện PPAP?

Doanh nghiệp sản xuất nên thực hiện PPAP vì đây là công cụ đảm bảo chất lượng và uy tín trong chuỗi cung ứng – đặc biệt quan trọng trong các ngành như ô tô, cơ khí, điện tử, nhựa, bao bì, linh kiện chính xác…

- Đảm bảo sản phẩm đạt chuẩn kỹ thuật ngay từ đầu: PPAP giúp doanh nghiệp xác minh rằng quy trình sản xuất có thể tạo ra sản phẩm đúng yêu cầu thiết kế trước khi đi vào sản xuất hàng loạt. Nhờ đó, hạn chế tối đa lỗi kỹ thuật, sai lệch kích thước hoặc vật liệu.

- Duy trì chất lượng ổn định trong quá trình sản xuất: PPAP yêu cầu ghi nhận, đo kiểm và theo dõi dữ liệu chất lượng ở từng công đoạn, giúp doanh nghiệp phát hiện sớm sai lệch và kiểm soát biến động.

- Tăng niềm tin và hợp tác với khách hàng lớn: Đối tác quốc tế hoặc các hãng lớn (như Toyota, Samsung, Canon, Bosch…) thường yêu cầu hồ sơ PPAP bắt buộc khi đánh giá nhà cung cấp.

- Giảm chi phí lỗi, phế phẩm và trả hàng: Khi lỗi được phát hiện trước khi sản xuất hàng loạt, doanh nghiệp tránh được chi phí lớn cho sửa chữa, thu hồi, tái sản xuất hoặc mất uy tín. PPAP giúp tiết kiệm chi phí ẩn trong kiểm soát chất lượng.

- Chuẩn hóa và chuyên nghiệp hóa quy trình sản xuất: Thực hiện PPAP buộc doanh nghiệp phải xây dựng hệ thống tài liệu, quy trình, biểu mẫu và dữ liệu đo kiểm chuẩn hóa, từ đó nâng cấp năng lực quản lý chất lượng toàn hệ thống (QMS) – nền tảng để đạt chứng chỉ ISO/TS 16949 hoặc IATF 16949.

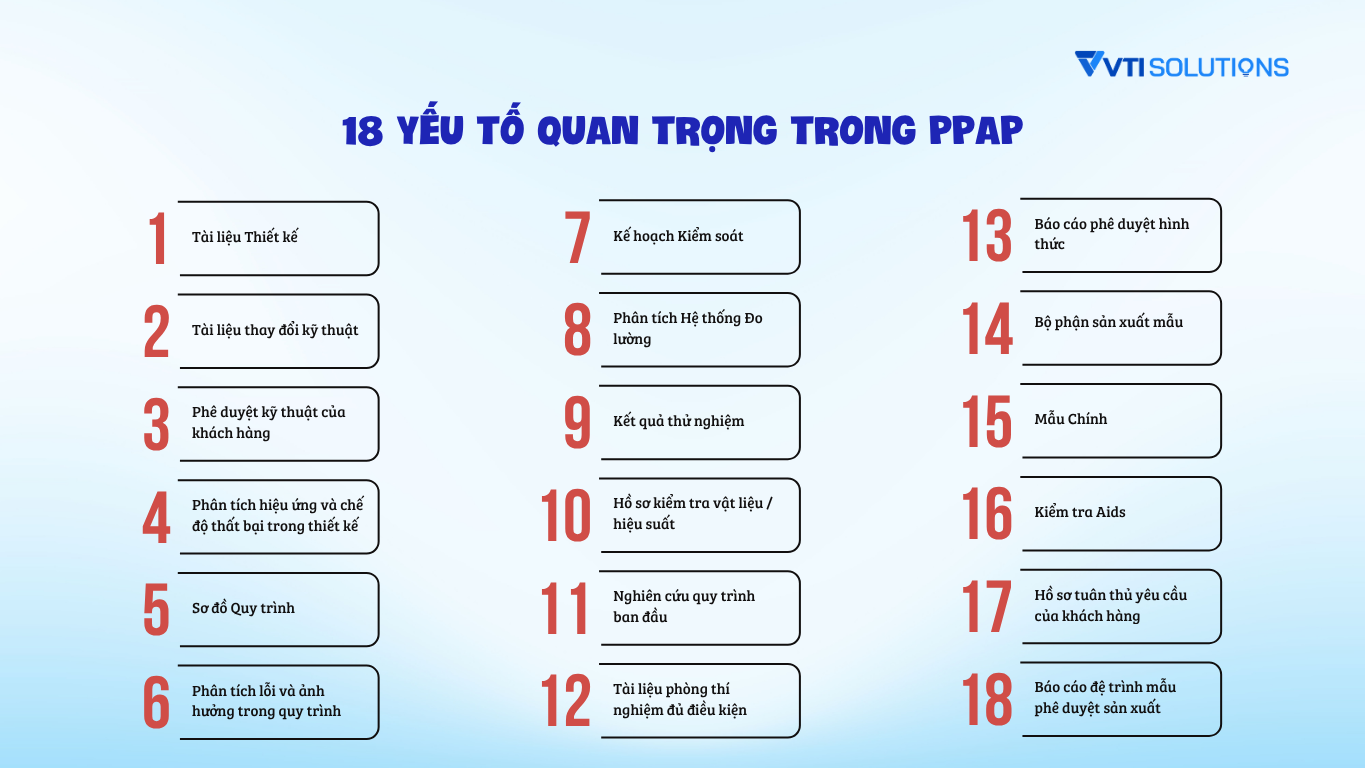

3. 18 yếu tố quan trọng trong PPAP

18 yếu tố trong PPAP (Production Part Approval Process – Quy trình phê duyệt sản xuất hàng loạt) là bộ tiêu chuẩn cốt lõi giúp doanh nghiệp chứng minh rằng sản phẩm của mình được thiết kế, sản xuất và kiểm soát đúng yêu cầu kỹ thuật của khách hàng.

Mỗi yếu tố trong PPAP đều đóng vai trò như một “mắt xích” trong chuỗi đảm bảo chất lượng – từ thiết kế, quy trình, đo kiểm, thử nghiệm cho đến phê duyệt cuối cùng. Việc thực hiện đầy đủ 18 yếu tố này không chỉ giúp doanh nghiệp được khách hàng chấp thuận sản xuất hàng loạt, mà còn là nền tảng để xây dựng hệ thống quản lý chất lượng (QMS) đạt chuẩn quốc tế IATF 16949, giảm thiểu rủi ro và nâng cao uy tín trong chuỗi cung ứng toàn cầu.

3.1. Tài liệu Thiết kế

Mục đích: Cung cấp thông tin kỹ thuật chính xác để đảm bảo sản phẩm được sản xuất đúng với yêu cầu của khách hàng.

Nội dung gồm:

- Bản vẽ 2D/3D CAD của sản phẩm.

- Kích thước danh định, dung sai, vật liệu, bề mặt, lớp phủ.

- Tiêu chuẩn kỹ thuật áp dụng (VD: ISO, JIS, ASTM).

- Mã nhận dạng linh kiện, phiên bản thiết kế, ngày phát hành.

Thực tế: Doanh nghiệp phải lưu bản vẽ được khách hàng phê duyệt và dùng làm căn cứ cho kiểm tra chất lượng.

3.2. Tài liệu thay đổi kỹ thuật

Mục đích: Ghi nhận mọi thay đổi thiết kế sau khi thiết kế gốc được phê duyệt.

Ví dụ:

-

Thay đổi vật liệu, thêm gân tăng cứng, điều chỉnh dung sai.

-

Cập nhật thông số khuôn ép hoặc thay đổi nhà cung cấp vật liệu.

Tài liệu gồm:

-

Biểu mẫu “Engineering Change Notice (ECN)” hoặc “Request for Change (RFC)”.

-

Xác nhận phê duyệt thay đổi của khách hàng.

3.3. Phê duyệt kỹ thuật của khách hàng

Mục đích: Chứng minh khách hàng đã xem xét và đồng ý với mẫu hoặc thiết kế do doanh nghiệp cung cấp.

Ví dụ:

-

Thư/email chấp thuận.

-

Biên bản phê duyệt mẫu hoặc kết quả test do khách hàng xác nhận.

Tác dụng: Nếu chưa có tài liệu này, hồ sơ PPAP chưa được công nhận hợp lệ.

3.4. Phân tích hiệu ứng và chế độ thất bại trong thiết kế

Mục đích: Phân tích rủi ro tiềm ẩn trong thiết kế sản phẩm, tìm ra nguyên nhân gây lỗi và biện pháp phòng ngừa.

Nội dung gồm:

-

Các chức năng của sản phẩm.

-

Các lỗi tiềm ẩn (VD: gãy, biến dạng, ăn mòn, sai kích thước).

-

Ảnh hưởng đến khách hàng.

-

Xác định chỉ số RPN = Severity × Occurrence × Detection.

-

Hành động khắc phục để giảm RPN.

3.5. Sơ đồ Quy trình

Mục đích: Mô tả trực quan toàn bộ các bước sản xuất từ đầu vào đến thành phẩm.

Cấu trúc:

-

Từ tiếp nhận nguyên vật liệu → gia công → lắp ráp → kiểm tra → đóng gói → xuất hàng.

-

Ghi rõ điểm kiểm soát, thiết bị sử dụng, công đoạn quan trọng.

Lợi ích: Giúp khách hàng hiểu rõ quy trình và là cơ sở để xây dựng PFMEA & Control Plan.

3.6. Phân tích lỗi và ảnh hưởng trong quy trình

Mục đích: Xác định và ngăn ngừa lỗi trong quy trình sản xuất.

Nội dung gồm:

-

Phân tích từng công đoạn.

-

Liệt kê các nguyên nhân lỗi (VD: sai thao tác, máy lệch chuẩn, vật liệu kém).

-

Tính RPN, xếp hạng ưu tiên và hành động khắc phục.

Lợi ích: Giúp doanh nghiệp chủ động ngăn chặn lỗi trước khi sản phẩm ra khỏi xưởng.

3.7. Kế hoạch Kiểm soát (Control Plan)

Mục đích: Đảm bảo mọi yếu tố ảnh hưởng đến chất lượng được kiểm soát ở từng giai đoạn.

Cấu trúc:

-

Mục tiêu kiểm soát (đặc tính sản phẩm, dung sai).

-

Phương pháp kiểm tra (dụng cụ, tần suất, người phụ trách).

-

Hành động khắc phục nếu phát hiện sai lệch.

Phân loại:

-

Control Plan cho giai đoạn thử nghiệm (Prototype).

-

Control Plan cho giai đoạn sản xuất (Production).

3.8. Phân tích Hệ thống Đo lường

Mục đích: Đảm bảo hệ thống đo lường đủ độ chính xác và ổn định.

Nội dung:

-

Nghiên cứu R&R (Repeatability & Reproducibility).

-

Độ lệch (Bias), độ ổn định (Stability).

-

Độ tuyến tính (Linearity).

Ví dụ: Đánh giá máy đo 3D, thước cặp, cân điện tử để đảm bảo kết quả đo giữa các nhân viên giống nhau.

3.9. Kết quả thử nghiệm

Mục đích: Chứng minh sản phẩm đạt tất cả kích thước thiết kế.

Nội dung:

-

Báo cáo đo tất cả kích thước theo bản vẽ.

-

Ghi nhận sai lệch thực tế.

-

Xác định các đặc tính quan trọng (Critical/Key Characteristics).

Ví dụ: Báo cáo đo 20 mẫu đầu tiên để chứng minh tính ổn định của quy trình.

3.10. Hồ sơ kiểm tra vật liệu / hiệu suất

Mục đích: Xác nhận vật liệu và tính năng của sản phẩm phù hợp yêu cầu kỹ thuật.

Nội dung:

-

Kết quả thử kéo, thử va đập, thử nhiệt, thử độ cứng, thử lão hóa, v.v.

-

Chứng nhận từ phòng thí nghiệm độc lập.

Ví dụ: Vật liệu nhựa ABS phải đạt tiêu chuẩn UL94 HB hoặc kim loại đạt độ cứng HRC 40.

3.11. Nghiên cứu quy trình ban đầu

Mục đích: Đánh giá tính ổn định và khả năng kiểm soát của quy trình trước khi sản xuất hàng loạt.

Nội dung:

-

Thu thập dữ liệu sản xuất (30–50 mẫu liên tục).

-

Tính chỉ số Cp, Cpk ≥ 1.33.

-

Phân tích biểu đồ kiểm soát (Control Chart).

Kết quả: Nếu quy trình không ổn định → yêu cầu hành động cải tiến trước khi phê duyệt.

3.12. Tài liệu phòng thí nghiệm đủ điều kiện

Mục đích: Chứng minh phòng thí nghiệm thực hiện thử nghiệm có năng lực được công nhận.

Ví dụ:

-

Giấy chứng nhận ISO/IEC 17025.

-

Báo cáo hiệu chuẩn thiết bị đo.

Lợi ích: Đảm bảo tính tin cậy của dữ liệu đo và thử nghiệm.

3.13. Báo cáo phê duyệt hình thức

Áp dụng cho: Sản phẩm có yêu cầu thẩm mỹ cao như linh kiện nội thất, nắp, vỏ, nhựa màu…

Nội dung:

-

Màu sắc, độ bóng, hoa văn, cảm giác bề mặt.

-

Mẫu đạt chuẩn ký xác nhận giữa hai bên.

Kết quả: Khách hàng xác nhận “OK” về hình thức trước khi phê duyệt sản xuất.

3.14. Bộ phận sản xuất mẫu

Mục đích: Cung cấp mẫu được sản xuất từ quy trình thật (không phải thử nghiệm).

Yêu cầu:

-

Dùng cùng máy móc, vật liệu, công nhân, điều kiện sản xuất thực tế.

-

Gửi 3–5 mẫu cùng báo cáo đo kiểm cho khách hàng.

3.15. Mẫu Chính

Mục đích: Làm chuẩn đối chiếu cho mọi lần kiểm tra trong tương lai.

Yêu cầu:

-

Phải được khách hàng phê duyệt.

-

Lưu giữ an toàn tại nhà cung cấp và khách hàng.

Tác dụng: Giúp kiểm tra khi có tranh chấp hoặc nghi ngờ sai khác.

3.16. Kiểm tra Aids

Mục đích: Đảm bảo các dụng cụ đo, khuôn, đồ gá, thiết bị kiểm tra luôn chính xác.

Nội dung:

-

Danh sách thiết bị đo và tần suất hiệu chuẩn.

-

Hồ sơ bảo trì, hiệu chuẩn định kỳ.

3.17. Hồ sơ tuân thủ yêu cầu của khách hàng

Mục đích: Đáp ứng các yêu cầu bổ sung ngoài chuẩn PPAP của từng khách hàng.

Ví dụ:

-

Ford có biểu mẫu riêng.

-

Toyota yêu cầu kèm quy trình kiểm soát thay đổi.

-

Samsung yêu cầu thêm dữ liệu traceability (truy xuất nguồn gốc).

3.18. Báo cáo đệ trình mẫu phê duyệt sản xuất

Mục đích: Là tài liệu tổng hợp cuối cùng, khẳng định rằng toàn bộ 17 yếu tố trước đã hoàn thành.

Nội dung:

-

Thông tin nhà cung cấp, mã sản phẩm, cấp độ PPAP (Level 1–5).

-

Kết quả tóm tắt đo kiểm.

-

Chữ ký của đại diện chất lượng và khách hàng.

Tác dụng: Mẫu phê duyệt sản xuất là “vé thông hành” để doanh nghiệp được phép sản xuất hàng loạt.

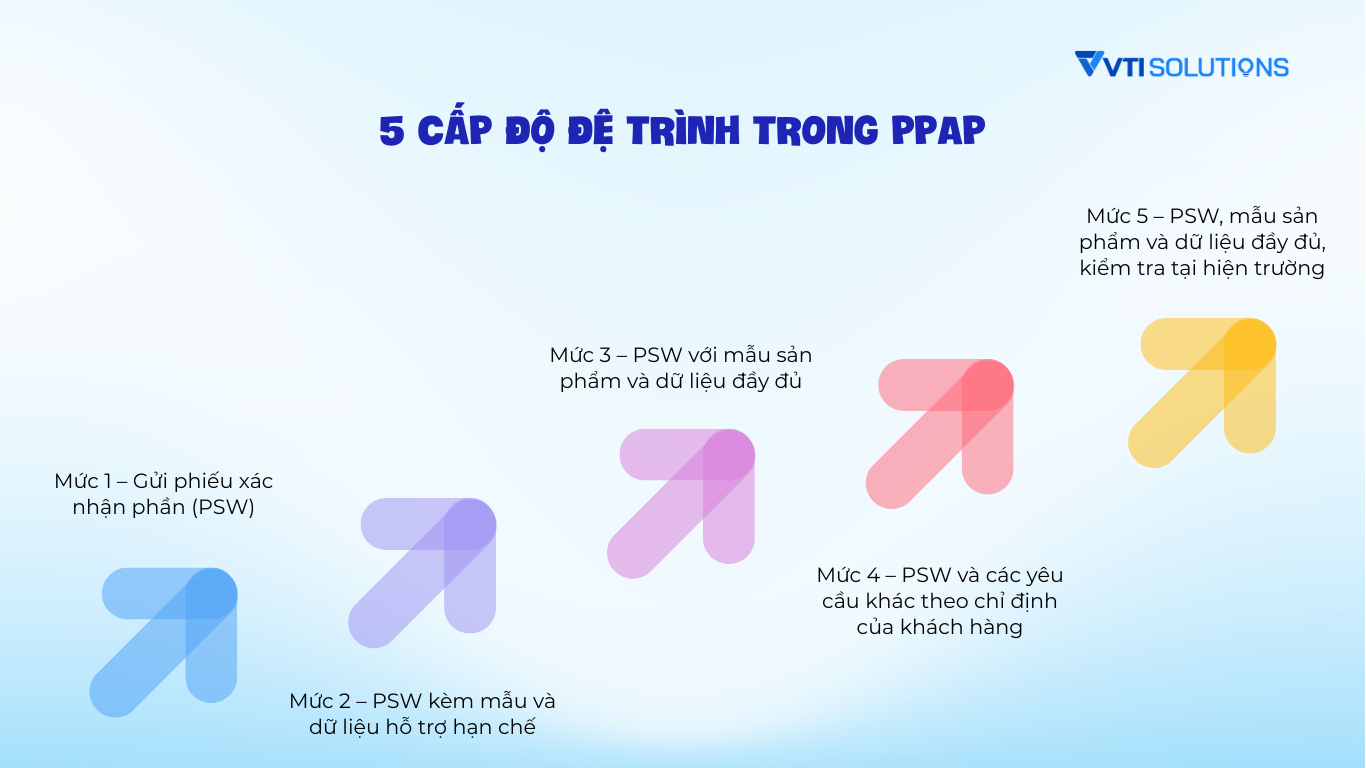

4. 5 cấp độ đệ trình trong PPAP

4.1. Mức 1 – Gửi phiếu xác nhận phần (PSW)

Ở cấp độ này, nhà cung cấp chỉ cần gửi Phiếu Xác nhận Phần (Part Submission Warrant – PSW) cho khách hàng mà không cần gửi kèm mẫu sản phẩm hay dữ liệu hỗ trợ.

Đây thường là mức thấp nhất trong quy trình PPAP, áp dụng cho các sản phẩm có rủi ro thấp, cấu trúc đơn giản hoặc đã từng được phê duyệt trong quá khứ. Ví dụ, những linh kiện tiêu chuẩn như bu-lông, ốc vít hoặc chi tiết không thay đổi về thiết kế, vật liệu, hay quy trình sản xuất thường chỉ cần thực hiện ở cấp độ này.

Mục tiêu chính là xác nhận rằng sản phẩm vẫn duy trì chất lượng như trước và không cần đánh giá lại toàn bộ quy trình.

4.2. Mức 2 – PSW kèm mẫu và dữ liệu hỗ trợ hạn chế

Ở mức thứ hai, PSW sẽ được gửi kèm theo một số mẫu sản phẩm đại diện và dữ liệu hỗ trợ hạn chế. Cấp độ này thường được sử dụng khi doanh nghiệp có thay đổi nhỏ trong quy trình sản xuất hoặc vật liệu, nhưng vẫn trong phạm vi được khách hàng chấp thuận. Dữ liệu hỗ trợ có thể bao gồm kết quả đo kích thước quan trọng, báo cáo vật liệu hoặc thử nghiệm cơ bản.

Mức 2 cho phép khách hàng xem xét nhanh sự thay đổi mà không cần toàn bộ hồ sơ PPAP, đồng thời giúp doanh nghiệp tiết kiệm thời gian khi chỉ cần nộp các tài liệu liên quan trực tiếp đến thay đổi.

4.3. Mức 3 – PSW với mẫu sản phẩm và dữ liệu đầy đủ

Đây là mức phổ biến nhất và cũng là tiêu chuẩn thông dụng nhất trong PPAP. Ở cấp độ này, nhà cung cấp phải nộp PSW kèm theo mẫu sản phẩm thực tế được sản xuất từ quy trình chính thức, cùng với toàn bộ 18 yếu tố PPAP như bản vẽ thiết kế, DFMEA, PFMEA, kế hoạch kiểm soát, báo cáo đo kiểm, kết quả thử nghiệm vật liệu, nghiên cứu quy trình ban đầu, v.v.

Mức 3 thường áp dụng cho sản phẩm mới, linh kiện quan trọng, hoặc khi có thay đổi lớn trong thiết kế hoặc nhà máy sản xuất. Đây là cấp độ giúp khách hàng đánh giá toàn diện năng lực sản xuất và khả năng duy trì chất lượng ổn định của nhà cung cấp trước khi cho phép sản xuất hàng loạt.

4.4. Mức 4 – PSW và các yêu cầu khác theo chỉ định của khách hàng

Cấp độ 4 là mức linh hoạt nhất, được thiết lập theo chỉ định hoặc yêu cầu riêng của khách hàng. Ở mức này, doanh nghiệp cần gửi PSW cùng các tài liệu cụ thể mà khách hàng yêu cầu, có thể bao gồm DFMEA, báo cáo thử nghiệm, dữ liệu đo kiểm chính hoặc chỉ một phần trong 18 yếu tố PPAP.

Mức 4 thường áp dụng cho các dự án đặc biệt hoặc sản phẩm tùy chỉnh mà khách hàng muốn kiểm soát sâu hơn ở một vài hạng mục nhất định. Ví dụ, những tập đoàn như Ford, Toyota hay Bosch thường có quy trình PPAP riêng, yêu cầu nhà cung cấp nộp theo bộ tiêu chí nội bộ. Cấp độ này giúp đảm bảo sự linh hoạt nhưng vẫn tuân thủ tiêu chuẩn chất lượng của khách hàng.

4.5. Mức 5 – PSW, mẫu sản phẩm và dữ liệu đầy đủ, kiểm tra tại hiện trường

Mức 5 là cấp độ cao nhất trong PPAP, được áp dụng cho các sản phẩm mới, phức tạp hoặc có mức độ rủi ro cao. Ở cấp độ này, nhà cung cấp phải chuẩn bị đầy đủ PSW, mẫu sản phẩm, và toàn bộ tài liệu PPAP, đồng thời sẵn sàng cho việc kiểm tra, đánh giá trực tiếp tại hiện trường (on-site audit) của khách hàng. Các chuyên gia từ phía khách hàng có thể đến nhà máy để xem xét quy trình sản xuất thực tế, hệ thống đo kiểm, kế hoạch kiểm soát, và thiết bị sử dụng.

Mục tiêu của mức 5 là đảm bảo khách hàng hoàn toàn tin tưởng vào năng lực sản xuất, độ ổn định và hệ thống quản lý chất lượng của nhà cung cấp trước khi cấp phép sản xuất đại trà.

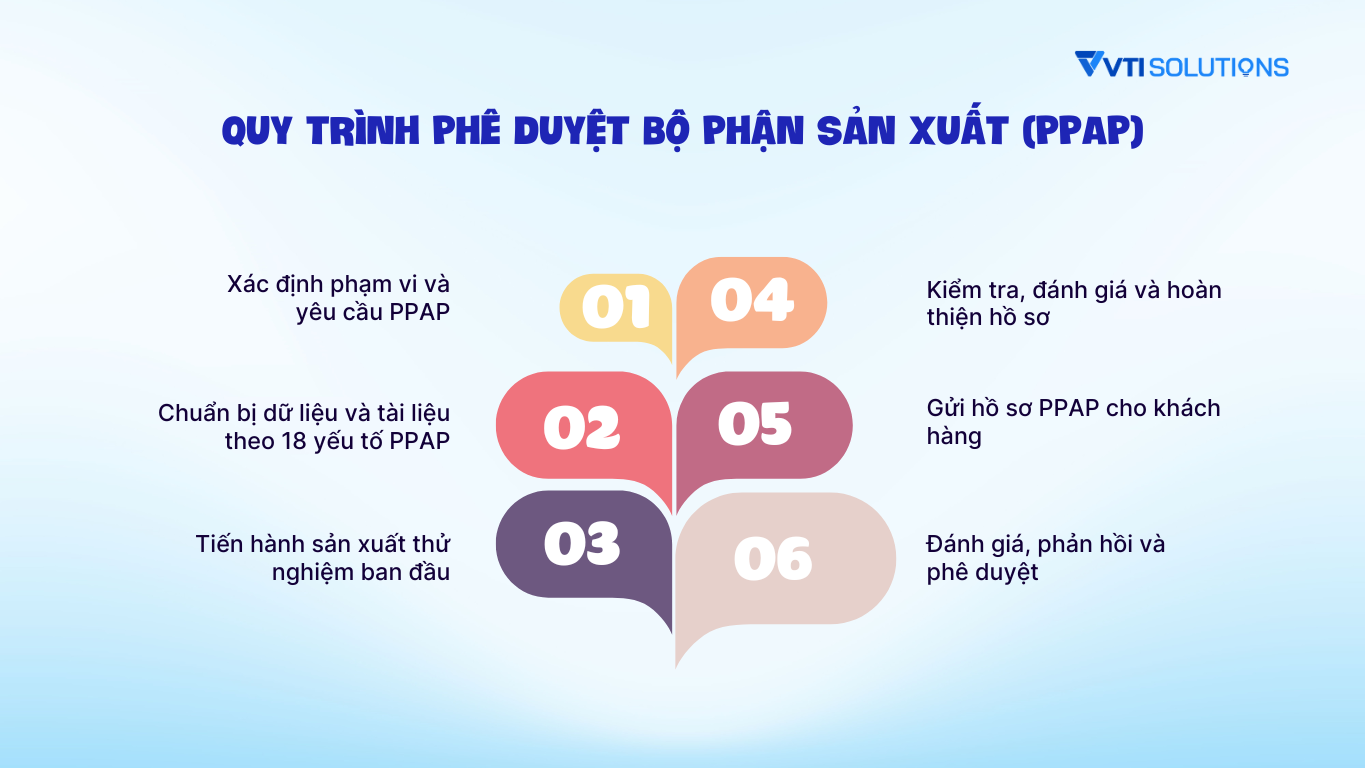

5. Thực hiện quy trình phê duyệt bộ phận sản xuất (PPAP) như thế nào?

5.1. Xác định phạm vi và yêu cầu PPAP

Trước tiên, doanh nghiệp cần xác định phạm vi áp dụng PPAP – tức là những sản phẩm, linh kiện hoặc quy trình nào phải thực hiện quy trình phê duyệt. Thông thường, PPAP được yêu cầu khi:

-

Có sản phẩm mới hoặc thiết kế mới được khách hàng phê duyệt.

-

Có thay đổi trong quy trình, vật liệu, nhà máy, công cụ sản xuất hoặc nhà cung cấp phụ.

-

Khách hàng yêu cầu tái phê duyệt sau thời gian dài ngừng sản xuất.

Ở bước này, bộ phận kỹ thuật và quản lý chất lượng cần phối hợp với khách hàng để xác định cấp độ PPAP (Level 1–5) phù hợp với loại sản phẩm và mức độ rủi ro.

5.2. Chuẩn bị dữ liệu và tài liệu theo 18 yếu tố PPAP

Sau khi xác định cấp độ PPAP, doanh nghiệp bắt đầu thu thập và chuẩn bị toàn bộ hồ sơ kỹ thuật theo 18 yếu tố chuẩn PPAP.

Các tài liệu này bao gồm từ bản vẽ thiết kế, DFMEA, PFMEA, kế hoạch kiểm soát, kết quả đo kiểm, thử nghiệm vật liệu, báo cáo năng lực quy trình, cho đến PSW (Part Submission Warrant).

Trong giai đoạn này, các bộ phận kỹ thuật, sản xuất và QA cần phối hợp chặt chẽ để:

-

Đảm bảo tài liệu cập nhật phiên bản mới nhất và có chữ ký phê duyệt nội bộ.

-

Lưu vết rõ ràng nguồn dữ liệu (ai thực hiện, ngày thực hiện, thiết bị đo, điều kiện sản xuất).

-

Chuẩn bị mẫu sản phẩm thử nghiệm (Prototype Sample hoặc Production Sample) theo quy trình thực tế.

5.3. Tiến hành sản xuất thử nghiệm ban đầu

Bước tiếp theo là chạy thử quy trình sản xuất chính thức trong điều kiện thật (sử dụng cùng máy móc, vật liệu, công nhân, thời gian, và quy trình như sản xuất hàng loạt).

Giai đoạn này nhằm xác minh tính ổn định của quy trình và đánh giá chất lượng của sản phẩm thử.

Doanh nghiệp sẽ:

-

Sản xuất một lô mẫu nhỏ (Pilot Lot).

-

Thu thập dữ liệu đo lường (tối thiểu 30 mẫu liên tục).

-

Thực hiện nghiên cứu năng lực quy trình (Cp, Cpk) để chứng minh khả năng kiểm soát.

-

Phân tích lỗi, lập biểu đồ kiểm soát và báo cáo kết quả.

5.4. Kiểm tra, đánh giá và hoàn thiện hồ sơ

Sau khi sản xuất thử, tất cả dữ liệu và kết quả phải được tổng hợp vào hồ sơ PPAP. Bộ phận QA hoặc Kỹ thuật chất lượng sẽ rà soát, xác minh và đối chiếu giữa kết quả thực tế và yêu cầu thiết kế.

Các bước chính gồm:

-

Kiểm tra đầy đủ 18 yếu tố PPAP theo danh mục.

-

Đảm bảo hồ sơ có chữ ký phê duyệt nội bộ của trưởng bộ phận kỹ thuật, sản xuất và chất lượng.

-

Chuẩn bị bộ PSW hoàn chỉnh, kèm theo dữ liệu đo kiểm, mẫu sản phẩm, và các tài liệu liên quan.

5.5. Gửi hồ sơ PPAP cho khách hàng

Sau khi hoàn thiện, doanh nghiệp sẽ gửi hồ sơ PPAP đến khách hàng theo cấp độ đã được xác định (Level 1–5).

Tùy theo yêu cầu, bộ hồ sơ có thể được:

-

Gửi trực tiếp (qua email hoặc cổng hệ thống khách hàng).

-

Nộp kèm mẫu vật lý (đối với Level 2 hoặc 3).

-

Trình bày và kiểm tra tại nhà máy (đối với Level 5 – on-site audit).

Trong quá trình gửi, cần đảm bảo:

-

Hồ sơ có định danh rõ ràng (số phiên bản, mã sản phẩm, ngày nộp).

-

Có người phụ trách liên hệ khi khách hàng yêu cầu giải trình hoặc bổ sung.

5.6. Đánh giá, phản hồi và phê duyệt

Khách hàng sẽ xem xét, đánh giá và phản hồi hồ sơ PPAP. Có ba kết quả phổ biến:

-

Approved (Phê duyệt): Hồ sơ và sản phẩm đạt yêu cầu → được phép sản xuất hàng loạt.

-

Interim Approval (Phê duyệt tạm thời): Cần cải tiến hoặc bổ sung tài liệu, nhưng vẫn được phép sản xuất trong phạm vi giới hạn.

-

Rejected (Từ chối): Hồ sơ hoặc sản phẩm không đạt yêu cầu → cần khắc phục và nộp lại.

Sau khi được phê duyệt chính thức, doanh nghiệp phải lưu trữ toàn bộ hồ sơ PPAP ít nhất 10 năm hoặc theo quy định hợp đồng, đồng thời duy trì quy trình sản xuất đúng như đã phê duyệt.

6. Tự động hóa quy trình PPAP cùng VTI Solutions – Chuẩn hóa chất lượng, sẵn sàng vươn ra thị trường toàn cầu

Trong chuỗi cung ứng toàn cầu, PPAP (Production Part Approval Process) – Quy trình phê duyệt bộ phận sản xuất – là “tấm vé thông hành” chứng minh năng lực sản xuất và kiểm soát chất lượng của doanh nghiệp.

Tuy nhiên, với hàng chục biểu mẫu, hàng trăm dữ liệu đo kiểm và yêu cầu xác minh nghiêm ngặt từ khách hàng, việc thực hiện PPAP thủ công đang khiến nhiều doanh nghiệp mất hàng tuần, thậm chí hàng tháng để hoàn thiện hồ sơ.

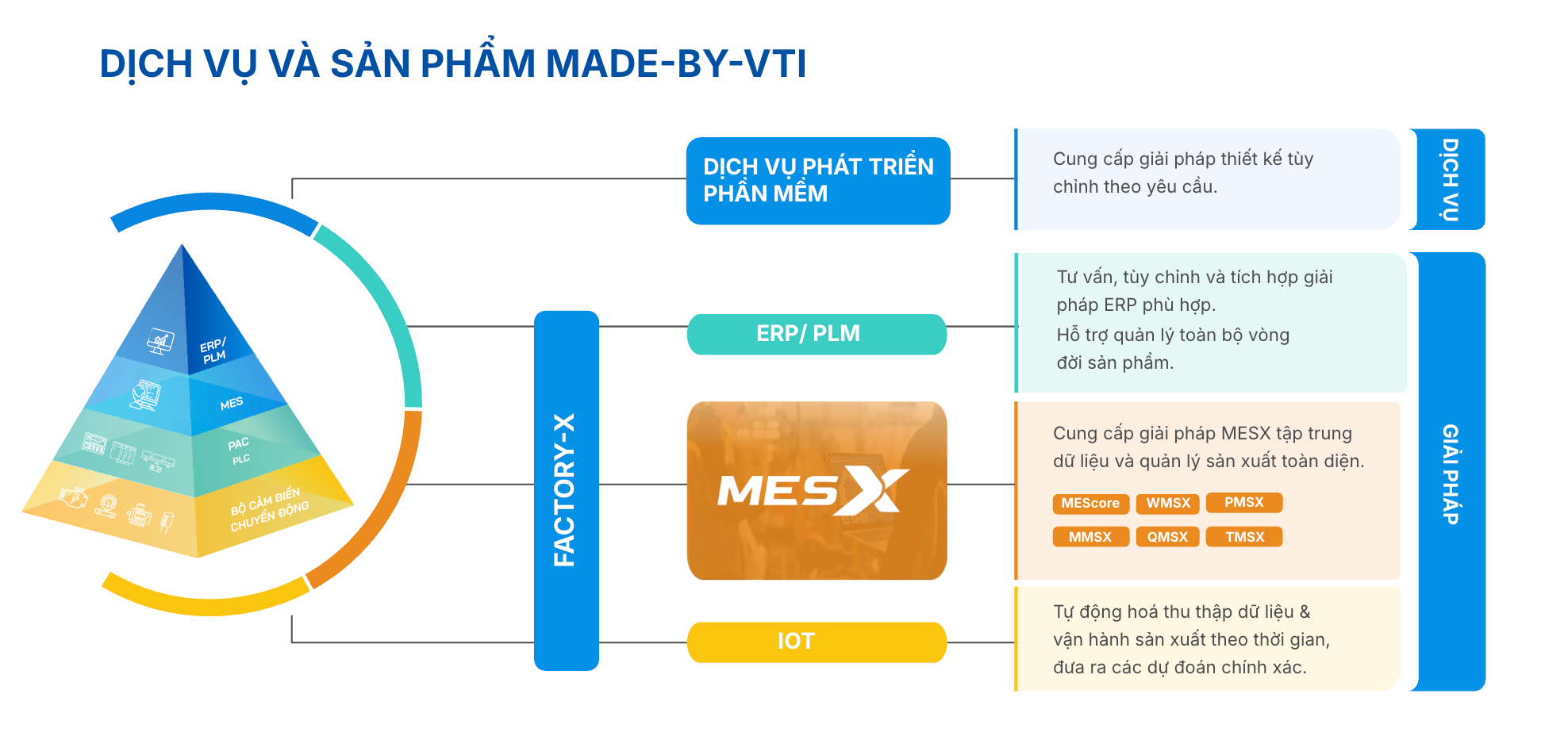

Giải pháp sản xuất thông minh của VTI Solutions mang đến bước đột phá giúp tự động hóa toàn bộ quy trình PPAP, biến những thủ tục phức tạp thành quy trình tinh gọn – chính xác – minh bạch.

6.1. Số hóa toàn bộ quy trình PPAP trên một nền tảng thống nhất

Thay vì lưu trữ dữ liệu rời rạc trong file Excel hoặc biểu mẫu giấy, hệ thống MES hay ERP tích hợp của VTI Solutions cho phép doanh nghiệp:

-

Quản lý toàn bộ 18 yếu tố PPAP trên nền tảng số – từ DFMEA, PFMEA, Control Plan, đến kết quả đo, thử nghiệm, và PSW.

-

Tự động liên kết dữ liệu giữa các phòng ban: kỹ thuật – sản xuất – QA – mua hàng – khách hàng.

-

Dễ dàng truy xuất lịch sử, phiên bản, và người phê duyệt từng tài liệu.

Nhờ đó, doanh nghiệp có thể rút ngắn đến 70% thời gian chuẩn bị hồ sơ PPAP, đồng thời đảm bảo mọi dữ liệu đều được cập nhật chính xác và nhất quán trên hệ thống.

6.2. Tự động thu thập và phân tích dữ liệu từ xưởng sản xuất

Một trong những khó khăn lớn nhất khi thực hiện PPAP là thu thập dữ liệu thực tế phục vụ các nghiên cứu năng lực quy trình, kiểm tra kích thước và thử nghiệm vật liệu.

Hệ thống quản lý sản xuất MESX cho phép:

- Ghi nhận dữ liệu tự động từ máy móc, cảm biến, thiết bị đo.

- Đồng bộ thông tin theo thời gian thực từ sàn xưởng lên hệ thống quản lý.

- Tạo báo cáo thống kê, đồ thị kiểm soát và kết quả phân tích năng lực quy trình chỉ bằng vài thao tác.

Doanh nghiệp không còn phải nhập dữ liệu thủ công hay lo lắng sai lệch, mọi thông số được ghi nhận chuẩn xác, sẵn sàng phục vụ đánh giá PPAP Level 3–5.

6.3. Quản lý chất lượng chủ động với hệ thống quản lý chất lượng QMSX thông minh

PPAP đòi hỏi khả năng theo dõi, kiểm soát và cải tiến chất lượng liên tục. Hệ thống quản lý chất lượng QMSX giúp:

- Theo dõi tình trạng kiểm soát quy trình, cảnh báo khi phát sinh lỗi.

- Quản lý báo cáo thử nghiệm, kết quả kiểm tra vật liệu, hồ sơ đo kiểm theo từng lô sản xuất.

- Tự động tạo bảng theo dõi lỗi, hành động khắc phục (CAPA) và báo cáo Audit PPAP chỉ trong vài phút.

Khi có thay đổi trong thiết kế hoặc vật liệu, dữ liệu được cập nhật đồng thời trong toàn bộ hệ thống – đảm bảo PPAP luôn chính xác và phù hợp với phiên bản mới nhất.

Thực hiện PPAP là bước quan trọng để doanh nghiệp được khách hàng phê duyệt sản xuất hàng loạt, nhưng cũng là cơ hội để chuẩn hóa hệ thống chất lượng và quy trình sản xuất nội bộ.

Với giải pháp sản xuất thông minh từ VTI Solutions, doanh nghiệp không chỉ hoàn thành PPAP nhanh hơn – chính xác hơn – mà còn xây dựng nền tảng quản trị dữ liệu, năng lực sản xuất và chất lượng theo chuẩn toàn cầu.

English

English 日本語

日本語