Đối với bất kỳ nhà quản lý sản xuất nào, việc theo dõi sát sao dòng chảy của nguyên vật liệu thành phẩm là điều hiển nhiên. Tuy nhiên, có một khu vực “xám” thường bị bỏ ngỏ, nơi tiền bạc và nguồn lực bị “mắc kẹt” mà không tạo ra giá trị ngay lập tức: đó chính là chi phí dở dang. Quản lý hiệu quả chi phí dở dang không chỉ giúp doanh nghiệp kiểm soát chi phí tốt hơn mà còn nâng cao hiệu quả quản lý tài chính. Hãy cùng VTI Solutions tìm hiểu khái niệm, thành phần và cách tối ưu chi phí dở dang một cách hiệu quả.

1. Giới thiệu chung về chi phí dở dang

1.1 Chi phí dở dang là gì?

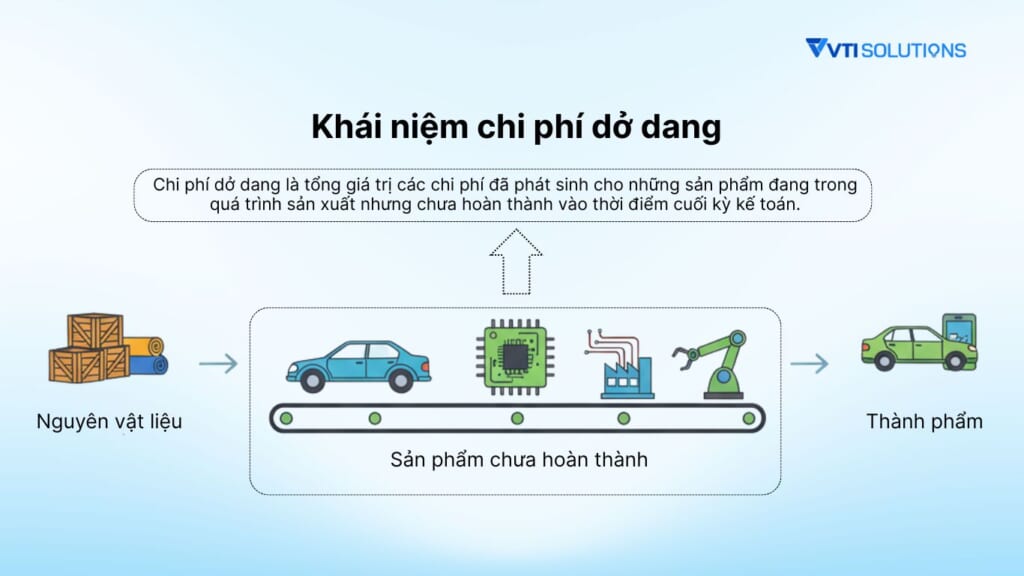

Chi phí dở dang (tiếng Anh: Work-in-Process Inventory) là tổng giá trị các khoản chi phí đã phát sinh cho những sản phẩm, công việc đang trong quá trình sản xuất, chế tạo nhưng chưa hoàn thành vào thời điểm cuối kỳ kế toán.

Nói cách khác, đây là giá trị của những “bán thành phẩm” – khi nguyên vật liệu đã được đưa vào dây chuyền, một phần chi phí nhân công và sản xuất chung đã được bỏ ra, nhưng đầu ra cuối cùng vẫn chưa đạt được trạng thái thành phẩm để sẵn sàng bán ra thị trường.

Khác với hàng tồn kho nguyên vật liệu (chưa được đưa vào sản xuất) hay thành phẩm (đã hoàn thành), chi phí dở dang nằm ở giai đoạn trung gian – khi nguyên vật liệu đã được đưa vào quy trình sản xuất và một phần chi phí nhân công, chi phí sản xuất chung đã được bỏ ra nhưng sản phẩm vẫn chưa sẵn sàng để bán.

1.2 Ý nghĩa của chi phí dở dang trong sản xuất

Quản lý chi phí dở dang hiệu quả không đơn thuần chỉ là tuân thủ nguyên tắc kế toán. Nó đóng vai trò là la bàn định hướng cho hoạt động sản xuất:

- Chỉ số đánh giá hiệu quả sản xuất: Mức độ chi phí dở dang cao một cách bất thường thường là tín hiệu cảnh báo sớm về các nút thắt cổ chai (bottleneck), ùn tắc trong quy trình, hoặc sự thiếu đồng bộ giữa các khâu.

- Công cụ tính giá thành chính xác: Việc xác định đúng giá trị chi phí dở dang cuối kỳ là điều kiện tiên quyết để tính toán chính xác giá vốn hàng bán (COGS) và giá thành đơn vị sản phẩm. Từ đó, doanh nghiệp mới có cơ sở để định giá bán hợp lý và cạnh tranh.

- Tối ưu hóa vốn lưu động: Chi phí dở dang thực chất là một phần vốn lưu động đang bị “ứ đọng”. Kiểm soát nó giúp giải phóng dòng tiền, tăng tính thanh khoản và khả năng đầu tư, chi trả của doanh nghiệp.

- Cơ sở dữ liệu cho ra quyết định chiến lược: Phân tích xu hướng biến động của chi phí dở dang giúp nhà quản lý đưa ra các quyết định quan trọng như điều chỉnh công suất, đầu tư máy móc mới, hoặc tái cấu trúc quy trình sản xuất.

1.3 Tầm quan trọng của quản lý chi phí dở dang

Quản lý chi phí dở dang hiệu quả mang lại nhiều lợi ích thiết thực cho doanh nghiệp sản xuất, trước hết ở việc cải thiện độ chính xác trong việc tính toán giá thành sản phẩm. Khi chi phí dở dang được theo dõi chặt chẽ, doanh nghiệp có thể xác định chính xác giá vốn của từng sản phẩm, từ đó đưa ra quyết định định giá hợp lý.

Bên cạnh đó, việc kiểm soát chi phí dở dang góp phần tối ưu hóa dòng tiền của doanh nghiệp. Chi phí dở dang cao đồng nghĩa với việc một lượng lớn vốn đang bị “đóng băng” trong quy trình sản xuất, ảnh hưởng đến tính linh hoạt tài chính của công ty.

Song song với đó, quản lý tốt chi phí dở dang còn là công cụ để nhà quản lý nhận biết sớm các vấn đề trong sản xuất, từ đó có biện pháp khắc phục kịp thời, tránh những tổn thất không đáng có.

2. Các yếu tố cấu thành chi phí dở dang

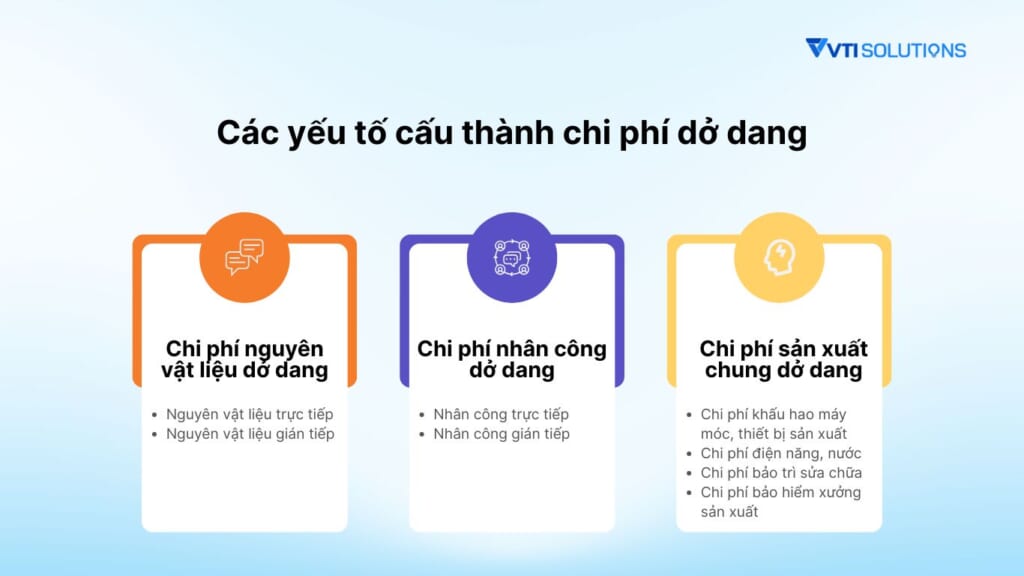

2.1 Chi phí nguyên vật liệu dở dang

Chi phí nguyên vật liệu dở dang bao gồm giá trị của tất cả nguyên vật liệu đã được đưa vào sản xuất nhưng chưa được chuyển thành thành phẩm. Đây thường là thành phần lớn nhất trong cơ cấu chi phí dở dang của hầu hết các doanh nghiệp sản xuất, trong đó được phân loại như sau:

- Nguyên vật liệu trực tiếp: Là những vật liệu có thể xác định rõ ràng trong từng đơn vị sản phẩm cuối cùng, như thép trong sản xuất ô tô, vải trong may mặc, hoặc gỗ trong sản xuất nội thất. Việc tính toán chi phí nguyên vật liệu trực tiếp dở dang tương đối đơn giản vì có thể theo dõi trực tiếp lượng vật liệu đã sử dụng cho từng sản phẩm dở dang.

- Nguyên vật liệu gián tiếp: Ví dụ như dầu bôi trơn, vật liệu đóng gói, hay các phụ kiện nhỏ cần được phân bổ một cách hợp lý cho các sản phẩm dở dang dựa trên các tiêu thức phân bổ phù hợp như số giờ máy, số giờ nhân công, hoặc khối lượng sản phẩm.

2.2 Chi phí nhân công dở dang

Chi phí nhân công dở dang phản ánh giá trị lao động đã được bỏ ra cho những sản phẩm chưa hoàn thành. Đây là thành phần phức tạp nhất trong việc tính toán chi phí dở dang vì khó khăn trong việc xác định chính xác mức độ hoàn thành của từng sản phẩm. Có 2 loại chi phí nhân công bao gồm:

- Nhân công trực tiếp: Bao gồm lương của những công nhân trực tiếp tham gia vào quá trình gia công, chế biến sản phẩm. Để tính toán chính xác chi phí nhân công trực tiếp dở dang, doanh nghiệp cần theo dõi số giờ làm việc thực tế của từng công nhân cho từng lô hàng hoặc đơn hàng sản xuất.

- Nhân công gián tiếp: Điển hình như lương của nhân viên giám sát, nhân viên bảo trì, nhân viên kiểm tra chất lượng cần được phân bổ cho các sản phẩm dở dang theo các tiêu thức hợp lý. Thông thường, tiêu thức phân bổ được sử dụng nhiều nhất là số giờ nhân công trực tiếp hoặc chi phí nhân công trực tiếp.

2.3 Chi phí sản xuất chung dở dang

Chi phí sản xuất chung dở dang bao gồm tất cả các chi phí khác phát sinh trong quá trình sản xuất nhưng không thể quy trực tiếp cho từng sản phẩm cụ thể. Đây là thành phần đòi hỏi nhiều kỹ thuật nhất trong việc phân bổ.

Chi phí khấu hao máy móc, thiết bị sản xuất, chi phí điện năng, nước, chi phí bảo trì sửa chữa, chi phí bảo hiểm xưởng sản xuất đều thuộc nhóm chi phí sản xuất chung. Việc phân bổ các chi phí này cho sản phẩm dở dang thường dựa vào các tiêu thức như số giờ máy, diện tích sử dụng, công suất tiêu thụ, hoặc kết hợp nhiều tiêu thức.

Ví dụ minh họa cụ thể:

Để hiểu rõ hơn về cách tính toán chi phí dở dang, chúng ta cùng xem xét ví dụ của Công ty sản xuất nội thất ABC. Cuối tháng, công ty có 100 bộ bàn ghế đang trong quá trình sản xuất với mức độ hoàn thành trung bình 60%.

- Chi phí nguyên vật liệu cho 100 bộ bàn ghế này là 500 triệu đồng (gỗ, keo dán, sơn và các phụ kiện). Vì nguyên vật liệu được đưa vào ngay từ đầu quy trình nên chi phí nguyên vật liệu dở dang là toàn bộ 500 triệu đồng.

- Chi phí nhân công trực tiếp dự kiến cho 100 bộ bàn ghế hoàn chỉnh là 200 triệu đồng. Với mức độ hoàn thành 60%, chi phí nhân công dở dang là 200 triệu x 60% = 120 triệu đồng.

- Chi phí sản xuất chung dự kiến là 100 triệu đồng cho 100 bộ hoàn chỉnh. Chi phí sản xuất chung dở dang tương ứng là 100 triệu x 60% = 60 triệu đồng.

Tổng chi phí dở dang cuối kỳ của công ty ABC là: 500 + 120 + 60 = 680 triệu đồng.

3. Phương pháp xác định và tính toán chi phí dở dang chuẩn xác

Việc xác định chi phí dở dang là một quy trình đòi hỏi tính hệ thống và chặt chẽ, bao gồm các bước cơ bản sau:

3.1 Kiểm kê hiện trạng

Đây là bước đầu tiên và cơ bản nhất. Nhân viên kế toán phối hợp với quản lý xưởng tiến hành kiểm kê thực tế số lượng sản phẩm, bán thành phẩm đang nằm trên dây chuyền, tại các công đoạn vào thời điểm cuối kỳ.

3.2 Đánh giá mức độ hoàn thành

Đây là bước then chốt và khó khăn nhất, thường được thực hiện bởi các kỹ thuật viên hoặc tổ trưởng sản xuất có kinh nghiệm. Có hai phương pháp phổ biến:

- Phương pháp quan sát & đánh giá trực tiếp: Người có chuyên môn quan sát tình trạng thực tế của sản phẩm, so sánh với quy trình chuẩn để đưa ra tỷ lệ % hoàn thành.

- Phương pháp phân theo giai đoạn công nghệ: Quy trình sản xuất được chia thành các giai đoạn rõ ràng. Sản phẩm hoàn đến giai đoạn nào thì sẽ có tỷ lệ hoàn thành tương ứng. Phương pháp này khách quan hơn nhưng đòi hỏi quy trình phải được chuẩn hóa.

3.3 Áp dụng công thức tính toán

Dựa trên số liệu đã kiểm kê và tỷ lệ hoàn thành, kế toán sẽ áp dụng các phương pháp tính giá thành (theo quy định của doanh nghiệp) như phương pháp giản đơn, hệ số, tỷ lệ… để tính ra giá trị chi phí dở dang.

3.4 Đối chiếu và hiệu chỉnh

Thiết lập quy trình đối chiếu thường xuyên giữa số liệu kế toán và báo cáo từ xưởng sản xuất để phát hiện sai lệch và kịp thời điều chỉnh.

4. Thách thức trong quản lý chi phí dở dang

4.1 Khó kiểm soát và phân bổ chi phí

Một trong những thách thức lớn nhất trong quản lý chi phí dở dang là việc xác định chính xác mức độ hoàn thành của từng sản phẩm. Khác với hàng thành phẩm có thể đếm được một cách chính xác, sản phẩm dở dang đòi hỏi sự đánh giá chủ quan về tiến độ hoàn thành.

Việc phân bổ chi phí sản xuất chung cũng là một bài toán phức tạp. Làm thế nào để phân bổ chi phí điện, nước, khấu hao máy móc, lương nhân viên gián tiếp một cách công bằng và chính xác cho các sản phẩm dở dang là câu hỏi mà nhiều doanh nghiệp vẫn đang tìm lời giải.

Thêm vào đó, trong môi trường sản xuất đa sản phẩm, việc tách biệt và theo dõi chi phí cho từng loại sản phẩm dở dang trở nên cực kỳ phức tạp, đòi hỏi hệ thống kế toán quản trị tinh vi và quy trình làm việc được chuẩn hóa chặt chẽ.

4.2 Thiếu dữ liệu báo cáo chính xác

Nhiều doanh nghiệp sản xuất vẫn đang gặp khó khăn trong việc thiết lập hệ thống báo cáo chi phí dở dang theo thời gian thực khiến thông tin bị chậm trễ, thiếu chính xác hoặc không đồng bộ giữa các bộ phận. Vì vậy, việc theo dõi chi phí dở dang trở nên thủ công, dễ sai sót và tốn nhiều thời gian. Dữ liệu từ bộ phận sản xuất, kho bãi, và kế toán thường không được kết nối với nhau, dẫn đến sự không nhất quán trong báo cáo.

Hơn nữa, sự thay đổi liên tục trong quy trình sản xuất, công nghệ, hoặc thiết kế sản phẩm cũng tạo ra thách thức trong việc duy trì độ chính xác của hệ thống theo dõi chi phí dở dang.

4.3 Tích tụ hàng tồn kho gây lãng phí

Một thách thức khác là tình trạng tích tụ hàng dở dang do thiếu đồng bộ giữa các công đoạn sản xuất. Khi một khâu sản xuất bị chậm hoặc gặp sự cố, các khâu trước đó vẫn tiếp tục hoạt động, tạo ra hàng đống sản phẩm dở dang chờ xử lý.

Điều này không chỉ làm gia tăng chi phí lưu kho mà còn tạo ra rủi ro về chất lượng sản phẩm, đặc biệt đối với những sản phẩm có thời hạn sử dụng hoặc dễ bị hư hỏng. Chi phí bảo quản, kiểm tra, và xử lý hàng dở dang cũ có thể trở thành gánh nặng tài chính đáng kể.

Bên cạnh đó, việc dự báo không chính xác nhu cầu thị trường có thể dẫn đến tình trạng sản xuất dở dang những sản phẩm không có đơn hàng, tạo ra chi phí cơ hội và ảnh hưởng đến hiệu quả sử dụng vốn của doanh nghiệp.

5. Giải pháp công nghệ hỗ trợ quản lý chi phí dở dang hiệu quả

Hệ thống ERP tích hợp là giải pháp hữu ích trong việc theo dõi và quản lý chi phí dở dang một cách chính xác, kịp thời. Khác với các phương pháp thủ công truyền thống, ERP mang lại những lợi ích vượt trội:

- Tự động hóa tính toán chi phí: Hệ thống tự động thu thập dữ liệu từ các khâu sản xuất, tính toán chi phí nguyên vật liệu, nhân công và sản xuất chung dở dang theo thời gian thực. Điều này giúp loại bỏ sai sót do tính toán thủ công và giảm thiểu thời gian xử lý.

- Báo cáo thời gian thực: Nhà quản lý có thể theo dõi tình trạng chi phí dở dang bất kỳ lúc nào thông qua dashboard trực quan, từ đó đưa ra quyết định kịp thời khi phát hiện bất thường.

- Tích hợp đa phòng ban: ERP kết nối liền mạch giữa phòng sản xuất, kế toán, kho bãi và bán hàng, đảm bảo thông tin được chia sẻ đồng bộ và nhất quán across toàn tổ chức.

Trong khi ERP quản lý tổng thể, hệ thống MES tập trung vào việc điều phối và giám sát hoạt động sản xuất trực tiếp trên khu vực sản xuất, đặc biệt hữu ích trong việc:

- Theo dõi tiến độ sản xuất chi tiết: MES theo dõi từng công đoạn, từng máy móc, giúp xác định chính xác mức độ hoàn thành của sản phẩm dở dang, từ đó tính toán chi phí một cách chuẩn xác.

- Kiểm soát chất lượng: Hệ thống phát hiện sớm các lỗi trong sản xuất, tránh tình trạng chi phí dở dang tích tụ cho những sản phẩm không đạt chất lượng.

- Tối ưu hóa quy trình: MES giúp cân bằng tải giữa các công đoạn, giảm thiểu tình trạng ùn tắc và tích tụ hàng dở dang tại các nút thắt cổ chai.

Liên hệ với chúng tôi để được tư vấn miễn phí giải pháp quản lý sản xuất tối ưu giúp cắt giảm lãng phí!

6. Kết luận

Chi phí dở dang là một yếu tố quan trọng không thể bỏ qua trong hoạt động sản xuất của bất kỳ doanh nghiệp nào. Việc hiểu rõ bản chất, cách tính toán và tác động của chi phí dở dang không chỉ giúp doanh nghiệp quản lý chi phí hiệu quả mà còn tối ưu hóa toàn bộ quy trình sản xuất.

English

English 日本語

日本語