この数年、ベトナムの繊維産業は大きな転換期を迎えていると思われています。新型コロナウイルス感染症などにより、「新たな日常」を踏まえた消費者のニーズの変化に見舞われる一方、デジタル化の動きが強まるつつあります。その背景には、ベトナムの大手繊維企業である弊社のお客様は、DXを促進する目的として、ERPシステム(企業資源計画システム)を導入したが、期待通りの結果が得られませんでした。しかも、事業拡大による機械や設備の増加に伴い、ERPシステムが工場の資材(機械や設備を含む)を効果的に管理できないため、運用コストが激増する状態になりました。

先端なシステムの活用にしても望ましくない結果

弊社のお客様は、先端技術によるイノベーションを継続的に創出し、繊維製品のソリューション・サービスのエコシステムを構築する目的として、繊維製品のソリューションをフルパッケージとして提供するベトナムの大手繊維企業です。数年前、DX推進策としてERPシステムを導入しました。ERPシステム(Enterprise Resources Planning の略語)とは、企業の「会計業務」「人事業務」「清算業務」「販売業務」などの基幹となる業務を統合し、効率化、情報の一元化を図るためのシステムです。ERPシステムの導入は企業全体をデジタル化し、各部署の情報を一か所だけで一元管理すると望まれました。ところが、ERPシステムに取り込まれたデータは非常に少ないため、そのシステムは期待通りに効果を発揮することはできませんでした。また、工場等で機械の稼働状態や生産工程などを監視することなどを通じてデータを獲得するためのシステムがないことはデータ不足の要因となるようです。

当時、お客様は事業拡大の結果として245 の縫製ラインと10.000 台を超える設備と機械を備えた 28 の工場を運営および管理していました。機械や設備の増加は、機械や設備の整備・保守を担当する従業員だけではなく、管理者にも大きな負担をかけました。元々その負担を削減させるのはERPシステムだと期待されたが、結局のところその作業が手動的に行われました。結果に、あまり効率が高くないし、人的エラー数が多いし、突然の機械停止によるダウンタイムが生じて生産効率が低くなりました。そして、解決策を探しているお客様が弊社を訪問しました。

相談後、2段階にわたる対策を受け取る

お客様の話を伺った後、お客様が目の前にある問題(機械や設備の整備・保守のオーバーロード)と根底的な問題(データ不足)に直面していると評価しました。そういう問題を解決するために、工場と本部(管理場所)のかけ橋として、工場で生産活動の監視およびデータ取得できるだけではなく、本部の管理システム(ERPシステム)と統合できるシステムが必要です。もちろん、生産活動は広い範囲を表す言葉なので、それを監視するためのシステムは弊社の生産管理システムMES-Xのように、複数のモジュールを有するシステムです。

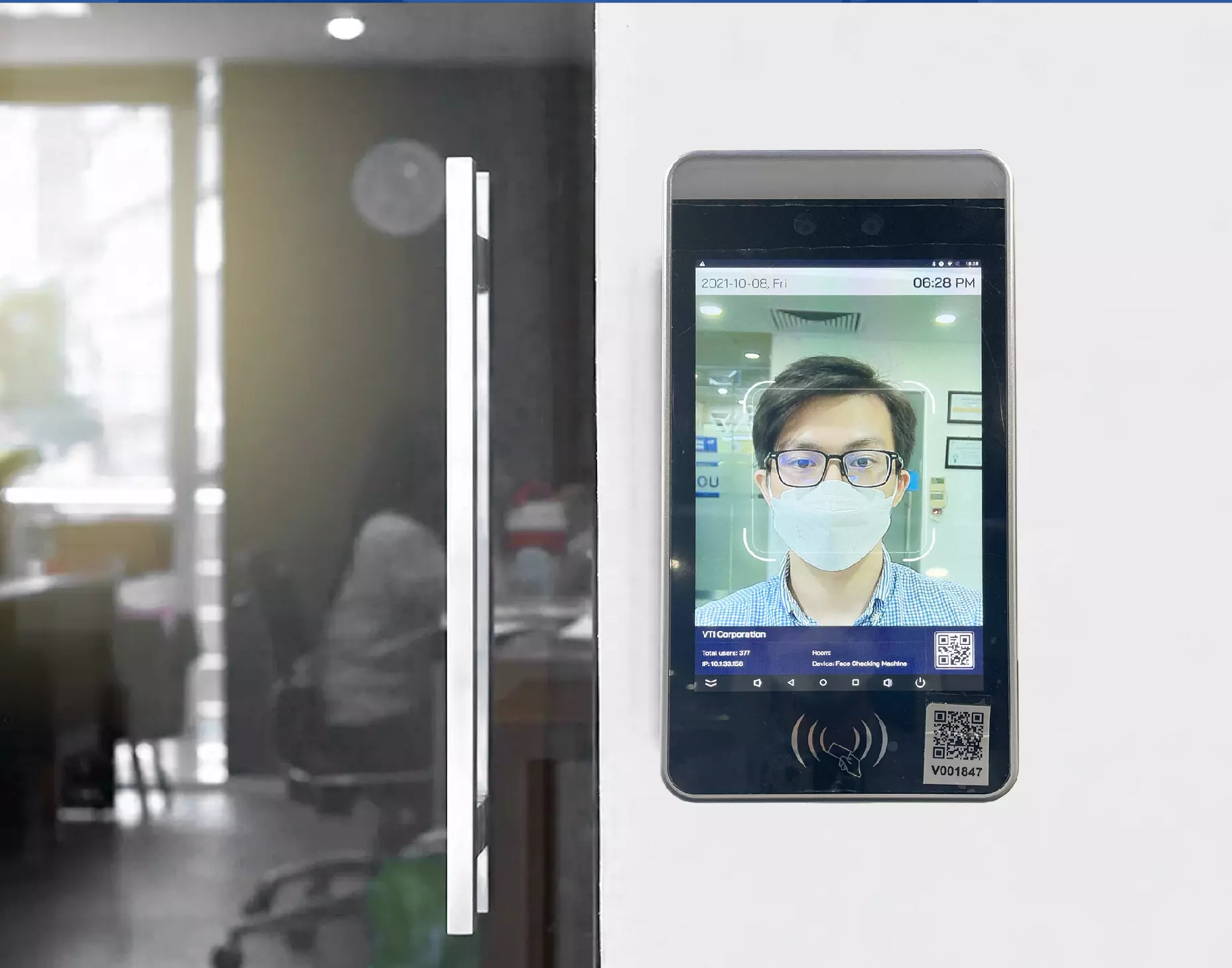

お客様の場合、2段階にわたる対策を提案しました。第一段階では、機械や設備の整備・保守を自動的に監視するためのMMS-X(整備保守管理システム)を導入します。一般的に、最初に従業員が機械の指数(機関出力等)を手動的に入力するべきが、その後、MMS-Xシステムは保守指数や設備総合効率などを自動的に計算して統計またはレポート作成したり、いつに機械や設備を整備するべきかを告知したりします。また、ERPシステムは統合されたMMS-Xシステムから得られたデータを活用して、資材を効果的に管理する計画を立案することができます。ある程度、MMS-Xが作業の8割ぐらいを自動化させる要因は、オートメーションピラミッドの1~2階層にカメラやセンサーのようなスマート監視システムがないことです。それによって、第二段階が誕生します。第二段階では、AIを搭載した監視システムを活用することです。AIを活用したカメラやセンサーなどは機械の状態だけではなく、生産ライン、そして工場全体の状態を監視して、データをリアルタイムで取得することができるため、上記に話したように最初に従業員がデータ入力する必要なステップを削除し、生産活動を最初から最後までモニタリングすることができます。詳細な提案をお聞きになったお客様は弊社のソリューションをお引き受けになりました。

1段階の実装の数月後、好結果を次々に

弊社のMMS-Xシステムは生産管理システム(MES-X)のモジュールの一つであり、整備保守を管理するのに役立ちます。例えば:

- お客様に合わせたマスタデータ設定し、管理権限を付与

- 合理的な整備・保守計画を作成

- 不具合警告:設備の不具合を見つけた場合、自動的に警告

- OEE値(設備総合効率)や保守指数(MTBF, MTTR, MTTA, MTTF)などを自動的に統計してレポートを視覚化

- モバイルアプリを活用して保守を実行

- ERPシステムと統合して、取得されたデータに取り込み

導入の数月後、人的ミスはほとんどないし、機械や整備が定期的に整備・保守されるのでダウンタイムによるコストを大いに削減し、遠隔で働く管理者が機械や設備の状態をリアルタイムで把握し、様々な良い結果が得られます。「1段階ではそんなに良い結果が得られると嬉しいです。2段階を期待しております」というお客様の評価を頂いて幸いでございます。

VietNam

VietNam English

English