Trong mọi quy trình sản xuất và vận hành doanh nghiệp, Cycle Time (thời gian chu kỳ) đóng vai trò quan trọng không thể thiếu. Đây là khoảng thời gian từ khi một công việc hoặc sản phẩm bắt đầu cho đến khi hoàn thành, ảnh hưởng trực tiếp đến năng suất, chất lượng và sự hài lòng của khách hàng. Trong bài viết này, chúng ta sẽ cùng khám phá những yếu tố quyết định đến cycle time và các chiến lược để tối ưu hóa quy trình, mang lại lợi ích lâu dài cho doanh nghiệp.

1. Cycle time là gì?

Cycle time (chu kỳ sản xuất) là khoảng thời gian cần thiết để hoàn thành một chu kỳ sản xuất hoặc một giai đoạn cụ thể trong quy trình sản xuất. Nó đo lường thời gian từ khi một đơn hàng hoặc một công việc bắt đầu cho đến khi nó hoàn thành và sẵn sàng để chuyển tiếp đến giai đoạn tiếp theo hoặc giao hàng cho khách hàng.

Cycle time có thể được áp dụng cho cả quy trình sản xuất tổng thể và từng giai đoạn, công đoạn, hoặc từng bước riêng lẻ trong quy trình. Chỉ số này được đo lường bằng đơn vị thời gian như giờ, phút hoặc giây, tùy thuộc vào quy mô và tính chất của quy trình sản xuất.

Không chỉ đơn thuần phản ánh thời gian diễn ra quy trình sản xuất, Cycle time còn phản ánh tốc độ và hiệu suất của quy trình đó. Một cycle time ngắn thể hiện một quy trình sản xuất nhanh chóng và hiệu quả, và ngược lại, chỉ số cycle time dài có thể cho thấy sự chậm trễ, lãng phí và sự thiếu hiệu quả trong quy trình sản xuất.

Ví dụ:

- Trong sản xuất, cycle time là thời gian để sản xuất một sản phẩm từ lúc bắt đầu cho đến khi hoàn thành.

- Trong phát triển phần mềm, cycle time có thể là thời gian từ khi bắt đầu lập trình một tính năng mới cho đến khi tính năng đó được triển khai hoàn chỉnh.

Cycle time thường được sử dụng để đánh giá, so sánh và tối ưu hóa hiệu quả của các quy trình công việc.

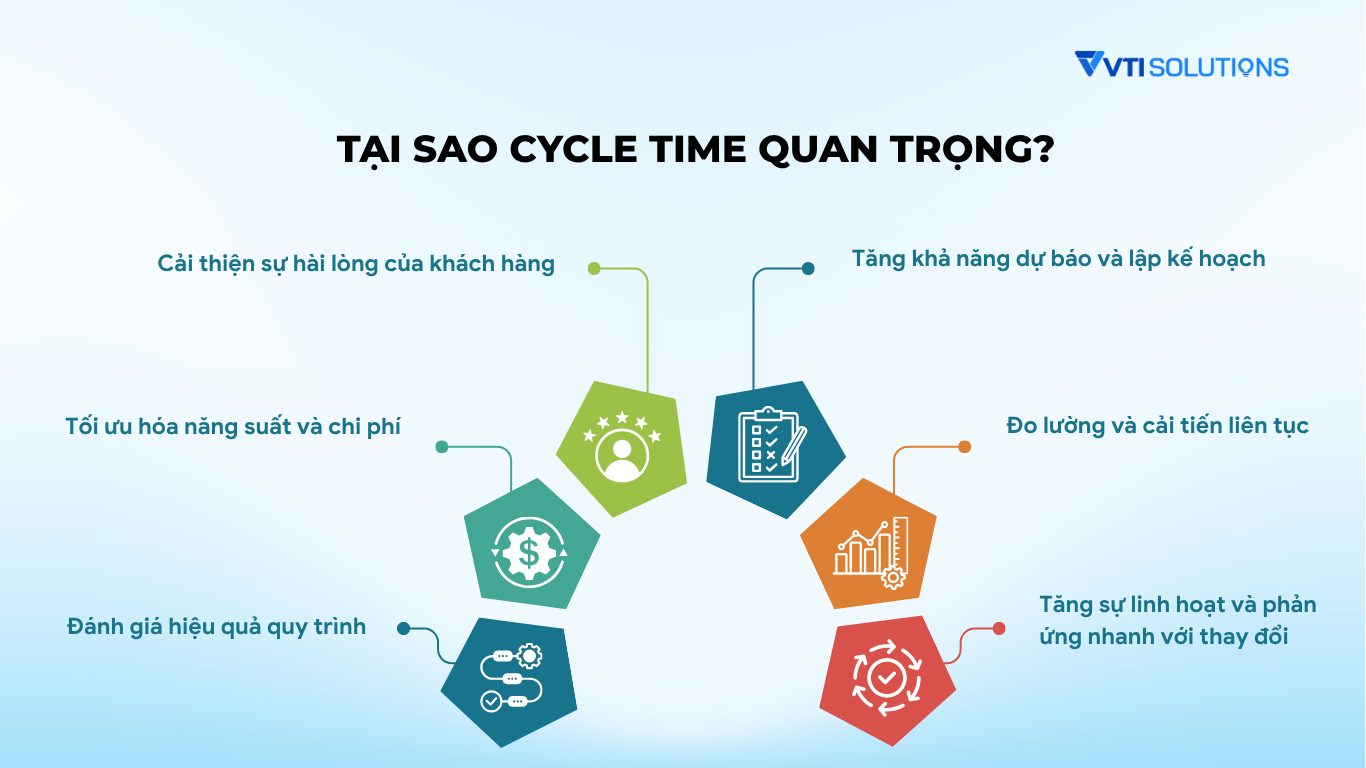

2. Tại sao Cycle Time quan trọng?

Cycle Time (thời gian chu kỳ) rất quan trọng vì nó ảnh hưởng trực tiếp đến hiệu quả, chi phí, và năng suất trong các quy trình công việc hoặc sản xuất.

2.1. Đánh giá hiệu quả quy trình

- Cải thiện hiệu suất: Cycle time ngắn chứng tỏ quy trình đang hoạt động hiệu quả và ít bị gián đoạn. Ngược lại, cycle time dài có thể chỉ ra rằng có sự lãng phí trong quá trình hoặc quy trình cần cải tiến.

- Xác định điểm nghẽn: Phân tích cycle time giúp nhận diện các điểm nghẽn trong quy trình mà có thể làm chậm tốc độ hoàn thành công việc. Khi biết được các điểm yếu này, doanh nghiệp có thể tối ưu hóa và cải thiện chúng.

2.2. Tối ưu hóa năng suất và chi phí

- Giảm chi phí: Một cycle time ngắn giúp giảm chi phí sản xuất hoặc chi phí vận hành, vì công việc hoàn thành nhanh chóng và ít tài nguyên bị lãng phí.

- Tăng năng suất: Bằng cách giảm cycle time, tổ chức có thể tăng năng suất mà không cần phải tăng thêm nguồn lực. Điều này giúp tối ưu hóa việc sử dụng nguồn lực hiện có.

2.3. Cải thiện sự hài lòng của khách hàng

- Thời gian phản hồi nhanh hơn: Cycle time ảnh hưởng trực tiếp đến thời gian giao hàng hoặc thời gian phản hồi yêu cầu của khách hàng. Cải thiện cycle time giúp doanh nghiệp đáp ứng nhu cầu của khách hàng nhanh chóng hơn, từ đó tăng sự hài lòng của khách hàng.

- Thời gian cung cấp sản phẩm ngắn hơn: Trong môi trường sản xuất, giảm cycle time giúp giảm thời gian đưa sản phẩm đến tay khách hàng, đáp ứng kịp thời nhu cầu của thị trường.

2.4. Tăng khả năng dự báo và lập kế hoạch

- Dự báo chính xác hơn: Biết được cycle time cho phép doanh nghiệp dự đoán chính xác hơn về thời gian hoàn thành các dự án, sản phẩm, hoặc đơn hàng, giúp lập kế hoạch sản xuất và tài chính hiệu quả hơn.

- Quản lý nguồn lực hiệu quả: Cycle time giúp phân bổ tài nguyên (nhân lực, máy móc, vật liệu) một cách hợp lý, tránh tình trạng thiếu hụt hoặc lãng phí tài nguyên.

2.5. Đo lường và cải tiến liên tục

- Cải tiến liên tục: Cycle time là một yếu tố quan trọng trong các phương pháp cải tiến quy trình như Lean, Six Sigma, hoặc Kaizen. Việc theo dõi và giảm cycle time giúp tạo ra môi trường cải tiến liên tục trong doanh nghiệp.

- Đánh giá tiến độ: Giảm cycle time đồng nghĩa với việc quy trình được cải thiện và tiến bộ, từ đó giúp doanh nghiệp duy trì tính cạnh tranh và phát triển lâu dài.

2.6. Tăng sự linh hoạt và phản ứng nhanh với thay đổi

- Phản ứng nhanh hơn với thay đổi: Khi cycle time được tối ưu, doanh nghiệp có thể phản ứng nhanh hơn với thay đổi trong nhu cầu thị trường hoặc yêu cầu từ khách hàng, giúp duy trì khả năng cạnh tranh trong một thị trường luôn thay đổi.

3. 2 Loại hình cycle time điển hình trong sản xuất

| Tiêu chí | Operator Cycle Time | Machine Cycle Time |

| Khái niệm | Thời gian một người làm việc hoàn thành một nhiệm vụ cụ thể trong quy trình sản xuất. | Thời gian mà một máy móc hoàn thành một chu kỳ sản xuất cụ thể. |

| Đặc điểm | Bao gồm thời gian xử lý, kiểm tra, chuyển đổi, và thời gian nghỉ giải lao hoặc chờ đợi. | Bao gồm thời gian chạy máy, thời gian chờ đợi, và thời gian bảo trì hoặc điều chỉnh. |

| Yếu tố ảnh hưởng | Quy trình làm việc, kỹ năng nhân viên, công cụ và thiết bị sử dụng. | Hiệu suất máy móc, thời gian bảo trì, tốc độ máy móc, và sự ổn định của máy móc. |

| Mục tiêu tối ưu hóa | Cải tiến quy trình, đào tạo nhân viên, cung cấp công cụ và thiết bị tốt hơn. | Tối ưu hóa thời gian chạy máy, giảm thiểu thời gian chờ đợi và bảo trì. |

| Ảnh hưởng đến sản xuất | Đảm bảo hiệu suất công việc của nhân viên, giúp tăng tốc quy trình sản xuất. | Gia tăng năng suất máy móc và cải thiện khả năng đáp ứng yêu cầu sản xuất. |

| Ví dụ | Một công nhân hoàn thành việc lắp ráp một phần của sản phẩm. | Một máy cắt hoàn thành quá trình cắt một lô hàng. |

4. Công thức tính chu kỳ thời gian – Cycle time trong sản xuất

Chu kỳ thời gian (Cycle time) trong sản xuất được tính bằng công thức sau:

Cycle time = Thời gian tổng cộng / Số lượng sản phẩm

Trong đó:

- Thời gian tổng cộng là tổng thời gian mà một quy trình hoặc giai đoạn sản xuất mất để hoàn thành.

- Số lượng sản phẩm là số lượng sản phẩm được sản xuất trong quy trình hoặc giai đoạn đó.

Ví dụ: Giả sử một quy trình sản xuất mất tổng cộng 240 phút để hoàn thành và sản xuất được 60 sản phẩm. Để tính toán chu kỳ thời gian, ta sử dụng công thức:

Cycle time = 240 phút / 60 sản phẩm = 4 phút/sản phẩm

Do đó, chu kỳ thời gian trong trường hợp này là 4 phút/sản phẩm. Điều này đồng nghĩa với việc mỗi sản phẩm được hoàn thành và sẵn sàng để chuyển đến giai đoạn tiếp theo sau mỗi 4 phút.

5. Cách tối ưu hóa Cycle Time

Tối ưu hóa Cycle Time là một quá trình quan trọng giúp cải thiện hiệu suất, giảm chi phí và nâng cao năng suất. Doanh nghiệp có thể tham khảo một số phương pháp và chiến lược giúp tối ưu hóa cycle time trong các quy trình sản xuất hoặc công việc:

5.1. Phân tích quy trình

Để tối ưu hóa cycle time, bước đầu tiên là phân tích quy trình hiện tại thông qua việc vẽ sơ đồ quy trình (process map). Điều này giúp hiểu rõ cách thức hoạt động của mỗi bước trong quy trình, từ đó nhận diện các điểm yếu, bước thừa hoặc không hiệu quả.

Việc xác định chính xác các công đoạn mất nhiều thời gian và các yếu tố gây gián đoạn sẽ giúp bạn phát hiện ra những vấn đề cần phải giải quyết. Một khi các điểm yếu này được xác định, bạn có thể tối ưu hóa quy trình và giảm thiểu thời gian chu kỳ.

5.2. Loại bỏ lãng phí

Áp dụng phương pháp Lean giúp giảm thiểu lãng phí trong quá trình làm việc. Lean chủ yếu tập trung vào việc loại bỏ các yếu tố không cần thiết, làm giảm thời gian và chi phí trong quy trình. Các dạng lãng phí thường gặp trong quy trình bao gồm: thời gian chờ đợi, di chuyển không cần thiết, quá trình thừa và tồn kho dư thừa. Để tối ưu hóa cycle time, cần phải giảm thiểu tối đa các yếu tố này.

Ví dụ, giảm thiểu thời gian chờ đợi giữa các công đoạn sẽ giúp sản phẩm hoặc công việc hoàn thành nhanh hơn, từ đó giảm cycle time.

5.3. Tự động hóa quy trình

Việc ứng dụng tự động hóa trong quy trình làm việc có thể giảm thiểu rất nhiều thời gian chu kỳ. Các công cụ tự động như phần mềm ERP, robot công nghiệp, hoặc dây chuyền sản xuất tự động giúp thay thế các công đoạn thủ công và giảm thời gian xử lý. Tự động hóa giúp tăng tốc quy trình, giảm sai sót và nâng cao năng suất.

Ví dụ, trong các công ty sản xuất, việc sử dụng các robot hoặc dây chuyền tự động giúp hoàn thành các công việc lặp đi lặp lại nhanh hơn so với việc làm thủ công, từ đó giúp giảm cycle time tổng thể.

5.4. Tối ưu hóa nguồn lực

Một yếu tố quan trọng trong việc tối ưu hóa cycle time là đảm bảo nguồn lực được phân bổ hợp lý và luôn sẵn có. Việc thiếu hụt tài nguyên như nguyên vật liệu, máy móc, hoặc nhân lực có thể làm gián đoạn quy trình và kéo dài cycle time. Để tối ưu hóa nguồn lực, cần phải có kế hoạch phân bổ hợp lý và đảm bảo tài nguyên luôn sẵn sàng khi cần thiết. Đồng thời, việc đào tạo nhân viên để họ có thể thực hiện công việc nhanh chóng và hiệu quả cũng giúp giảm thiểu thời gian gián đoạn, nâng cao năng suất và giảm cycle time.

5.5. Giảm thiểu thời gian thiết lập

Setup time là thời gian cần thiết để chuẩn bị máy móc, thiết bị, hoặc các yếu tố khác trước khi bắt đầu quy trình sản xuất. Việc giảm thiểu setup time là cách hiệu quả để tối ưu hóa cycle time. Các công ty có thể áp dụng phương pháp sản xuất linh hoạt hoặc just-in-time (JIT) để giảm thiểu thời gian chuẩn bị và vận chuyển vật liệu. Bằng cách cải thiện quy trình thiết lập, từ việc sắp xếp nguyên liệu cho đến chuẩn bị máy móc, các công ty có thể giảm thiểu đáng kể cycle time trong suốt quá trình sản xuất.

5.6. Quản lý và theo dõi hiệu suất

Để tối ưu hóa cycle time, việc theo dõi và đánh giá hiệu suất của quy trình là rất quan trọng. Các công cụ như Tableau, Power BI, hoặc các hệ thống ERP có thể giúp theo dõi các chỉ số quan trọng, như thời gian hoàn thành công việc, số lượng đơn hàng và hiệu suất của các công đoạn.

Thông qua việc thu thập và phân tích dữ liệu, doanh nghiệp có thể nhận diện những điểm nghẽn trong quy trình, từ đó thực hiện cải tiến để giảm cycle time. Việc sử dụng các chỉ số KPI (Key Performance Indicators) giúp doanh nghiệp có cái nhìn rõ ràng về những yếu tố ảnh hưởng đến cycle time và từ đó có giải pháp điều chỉnh kịp thời.

5.7. Tăng cường sự phối hợp và giao tiếp giữa các bộ phận

Giao tiếp giữa các bộ phận và cá nhân trong quy trình sản xuất là yếu tố quan trọng giúp giảm cycle time. Khi thiếu sự giao tiếp hiệu quả, công việc dễ dàng bị trì hoãn hoặc gián đoạn, làm tăng cycle time. Các công ty nên thúc đẩy sự giao tiếp và phối hợp chặt chẽ giữa các bộ phận để đảm bảo quy trình diễn ra suôn sẻ và không bị gián đoạn. Việc sử dụng các công cụ cộng tác và họp định kỳ giúp cải thiện sự phối hợp, giảm thời gian chờ đợi và làm cho quy trình hoạt động hiệu quả hơn.

5.8. Áp dụng phương pháp Kaizen (Cải tiến liên tục)

Kaizen là phương pháp cải tiến liên tục được sử dụng rộng rãi trong nhiều ngành công nghiệp để tối ưu hóa cycle time. Phương pháp này khuyến khích các cải tiến nhỏ nhưng liên tục trong mọi quy trình, giúp giảm dần cycle time qua từng bước. Các cải tiến này có thể đến từ việc tối ưu hóa công đoạn nhỏ, cải thiện cách thức làm việc, hoặc thay đổi cách thức tổ chức công việc. Khuyến khích nhân viên đóng góp ý tưởng cải tiến cũng giúp nâng cao hiệu quả và giảm thời gian chu kỳ.

6. Giải pháp quản lý sản xuất trên từng công đoạn MES-X đến từ VTI Solutions trong việc tối ưu hóa Cycle Time

Giải pháp quản lý sản xuất MES-X từ VTI Solutions là một hệ thống quản lý sản xuất tiên tiến, được thiết kế để tối ưu hóa Cycle Time và nâng cao hiệu suất trong các quy trình sản xuất. MES-X giúp giám sát và tối ưu hóa từng công đoạn trong dây chuyền sản xuất, từ đó cải thiện năng suất và giảm chi phí.

MES-X cho phép trao đổi thông tin tự động giữa các công đoạn sản xuất và các hệ thống khác trong nhà máy như hệ thống ERP (Enterprise Resource Planning), hệ thống SCADA (Supervisory Control and Data Acquisition), hệ thống PDM (Product Data Management) và hệ thống QMS (Quality Management System).

- Giám sát quy trình sản xuất thời gian thực: Phát hiện và xử lý sự cố nhanh chóng, giảm gián đoạn.

- Tối ưu hóa thời gian thiết lập: Giảm thời gian chuẩn bị và chuyển giao giữa các công đoạn.

- Quản lý tài nguyên hiệu quả: Đảm bảo phân bổ hợp lý nhân lực và thiết bị.

- Tự động hóa quy trình sản xuất: Giảm thiểu lỗi và tăng tốc độ sản xuất.

- Cải thiện giao tiếp giữa các bộ phận: Tăng cường sự phối hợp và chia sẻ thông tin nhanh chóng.

- Phân tích và báo cáo hiệu suất: Cung cấp dữ liệu chi tiết giúp cải tiến quy trình.

- Giảm thời gian chờ đợi và tồn kho: Tối ưu hóa quản lý nguyên vật liệu và giảm gián đoạn.

- Tăng cường khả năng dự báo và lập kế hoạch: Dự báo chính xác nhu cầu nguyên vật liệu và nhân lực.

Liên hệ với chúng tôi để được tư vấn và nhận demo miễn phí hệ thống MES hàng đầu Việt Nam!

Nhận demo miễn phí

English

English 日本語

日本語